Die Messung mittels Millimeterwellen funktioniert nach dem

Laufzeitverfahren. Ein oder zwei kontinuierlich rotierende

Transceiver senden und empfangen kontinuierlich frequenzmo-

dulierte Millimeterwellen. Ein statisches System misst punktuell

die Wanddicke und die Außen- sowie Innendurchmesser des

Rohres mit zwei Transceivern an vier Punkten des Umfangs.

Wenn die vollständige Erfassung der Wanddicke über den ge-

samten Umfang des Rohres gefordert wird, kommt ein rotie-

render Messkopf zum Einsatz. In dieser Ausführung lässt sich

auch das Sagging präzise erfassen und darstellen.

Aus dem Laufzeitunterschied der reflektierten Signale werden

die Produktdimensionen bestimmt. Dabei reflektieren Grenz-

schichten, wie jede Vorder- und jede Rückseite eines Kunststof-

fes, diese Funkwellen, die vom Empfangsteil des jeweiligen

Transceivers erfasst und demoduliert werden. Die Empfangs-

signale enthalten Informationen bezüglich der Entfernungen

von Grenzschichten unterschiedlicher Materialien, das heißt

über Innen- und Außendurchmesser, Ovalität, Wanddicken und

Sagging. Die Messung erfolgt mit einer Genauigkeit von weni-

gen Mikrometern und mit einer Messrate von 250 Einzelmess-

werten pro Sekunde. Nach algorithmischer Aufbereitung der

Empfangssignale eines jeden Sensors stehen die gewünschten

Messergebnisse quasi in Echtzeit bereit zur Anzeige aber auch

zur Regelung verschiedenster Abmessungen eines Rohres. Ein

angeschlossenes Prozessorsystem bietet neben einer numeri-

schen Anzeige der Messwerte auch deren grafische Darstellung

sowie umfangreiche Trend- und Statistikfunktionen.

Millimeterwellentechnologie zur Optimierung der

Rohrqualität sowie Zeit- und Kosteneinsparung

Da bei der Messung mittels Millimeterwellen-Technologie Tem-

peraturen keinen Einfluss auf das Messergebnis haben, wird

das Millimeterwellen-System sowohl zur Heißmessung als auch

am kalten Ende der Linie zur finalen Qualitätskontrolle einge-

setzt. Unmittelbar nach der ersten Kühlung, liefert das System

präzise Informationen über Innen- und Außendurchmesser,

Ovalität, Wanddicke und insbesondere auch das Sagging. Die

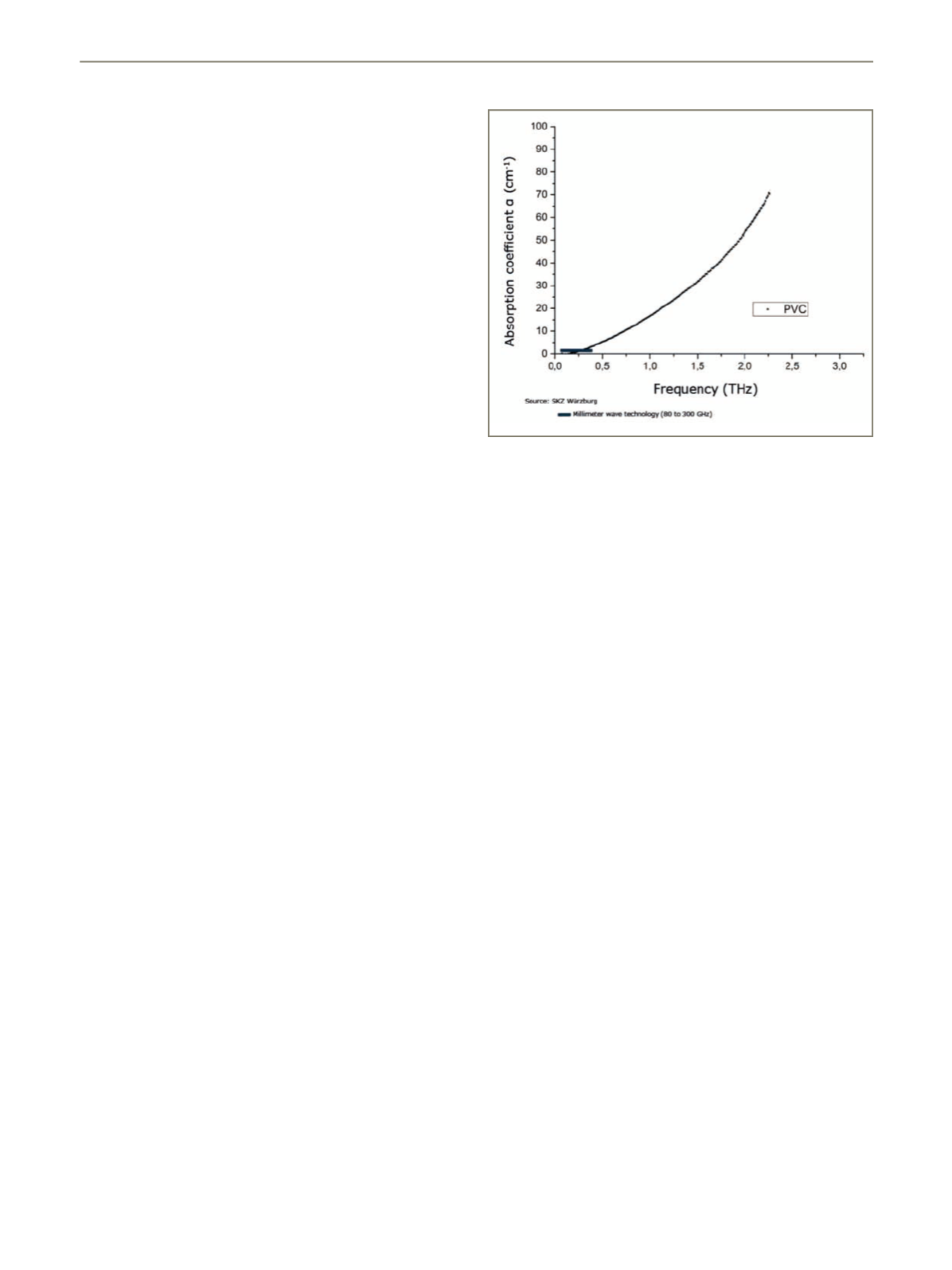

für die Messung gewählte Millimeterwellen-Technologie deckt

den gesamten Bereich der Kunststoffe wie PE, HDPE, PP, PA6

etc., sowie PVC (

siehe auch Bild 4

) ab. Geht man davon aus,

dass eine Linie, auf der Rohre mit einem Außendurchmesser

von 400 mm und einer Wanddicke von 27,5 mm, bei einer Lini-

engeschwindigkeit von 0,5 m/min gefahren werden, erhält der

Maschinenführer bereits nach circa 10 bis 30 min präzise Mess-

ergebnisse.

Die Messung von Kunststoffwanddicken mit hohen Temperatu-

ren mittels Ultraschalltechnologie stellt hingegen eine besonde-

re Herausforderung dar, weil die Absorption der Schallwellen

insbesondere bei hohen Temperaturen erheblich ist und daher

die Messung größerer Wanddicken im Heißbereich begrenzt.

Zudem ist die Genauigkeit des Messergebnisses sowohl im

Heiß- als auch im Kaltbereich aufgrund der temperaturabhängi-

gen Laufzeit des Schalls stark eingeschränkt. Ziel ist es aber, so

früh wie möglich im Produktionsprozess zuverlässige und ge-

naueste Informationen über die Rohrabmessungen zu erhalten,

um gegebenenfalls Maßnahmen einzuleiten und unnötige Aus-

fallchargen zu vermeiden. Darüber hinaus ist es notwendig,

66

Messtechnik

Extrusion 7/2016

Bild 4: Absorption von Funkwellen in PVC: Das Mess-

verfahren arbeitet in einem Fenster von 80 bis 300 GHz, in

dem der Absorptionskoeffizient klein ist, sodass sich selbst

große PVC-Wanddicken präzise messen lassen

frühzeitig im Produktionsprozess so nah wie möglich an die mi-

nimal zulässigen Rohr-Maße heranzufahren, um ein minimales

Metergewicht zu produzieren. Die aus geringen Metergewich-

ten resultierenden Kosteneinsparungen sind im Wettbewerb

oft entscheidend. Bei der Extrusion von Kunststoffrohren haben

die Materialkosten an den gesamten Herstellungskosten einen

Anteil von bis zu 90 Prozent. Je nach Durchsatzleistung der An-

lage, verwendetem Materialtyp und zugrunde liegender Norm

liegt zwischen den minimal und maximal zulässigen Rohrab-

messungen ein jährliches Einsparungspotential im einstelligen

Euro-Millionenbereich

2)

. Darüber hinaus sichert die Herstellung

von genormten Kunststoffrohren eine einwandfreie Weiterver-

arbeitung der Rohre. Beispielsweise lassen sich Qualitäts-Rohre

problemlos verschweißen. Der Einsatz eines Millimeterwellen-

Messsystems führt daher sowohl zu signifikanten Zeit- und Ma-

terialeinsparungen als auch zu einem hoch qualitativen Endpro-

dukt.

Anwendungsbereiche der Millimeterwellen-Technologie

Die Millimeterwellentechnologie eignet sich für die Messung al-

ler Arten von Kunststoffrohren ab einem Durchmesser von 120

bis 2.500 mm und größer, die beispielsweise für die Durchlei-

tung von Wasser, Gas, Chemikalien und Öl eingesetzt werden.

Besonders interessant ist die Verwendung für Rohre aus PVC,

da PVC eines der verbreitetsten Materialien für Rohre im Bau-

und Versorgungsbereich ist. Für diese Anwendung liefert das

Messsystem präzise Messwerte, auch für dickwandige Rohre.

Ein weiteres Anwendungsfeld ist die Vermessung von gewölb-

ten Oberflächen und Mehrschichtrohren. Während der Produk-

tion besteht das Risiko, dass die Schmelze, die nach dem Rohr-

werkzeug austritt, aufgrund der Schwerkraft nach unten fließt

und dadurch die Rohrwanddickenverteilung ungleichmäßig,

meist negativ, verändert

3)

. Dieses so genannte Sagging, wird

durch das Millimeterwellen-Messverfahren erkannt. Über ein