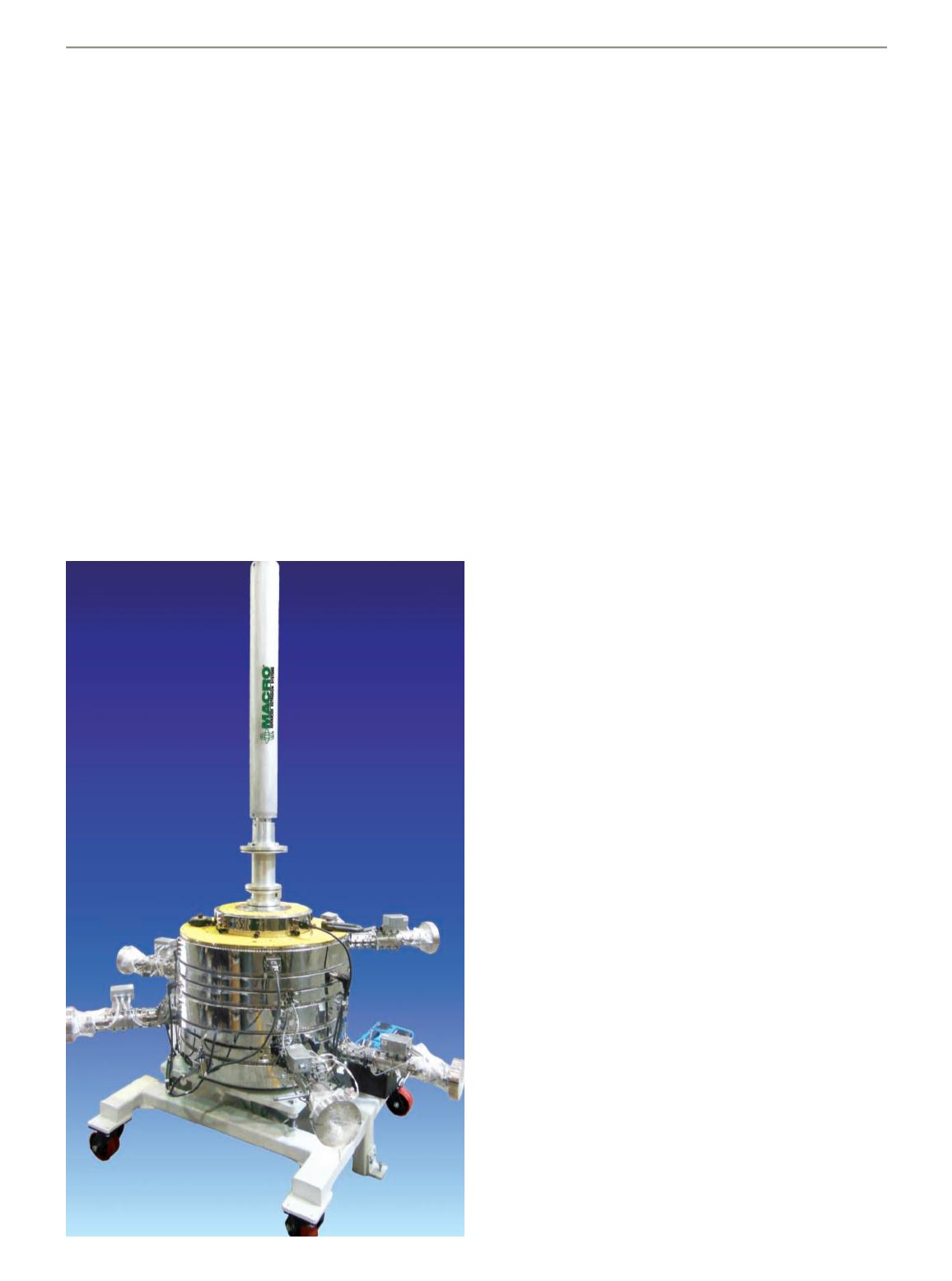

新一代吹膜共挤模头

Film Technologies at Chinaplas 2016:

New Generation of Blown Film Coextrusion Dies

麦克罗(Macro)工程和技术有限公司意识到,

不会是只有一种模头设计风格去有效地适应这一行业的

所有应用,因此,公司推出了新一代麦克罗-Pack™系

列的吹膜共挤模头。麦克罗-Pack™ 系列模头由麦克罗

公司的 TP、 CP、FP和 MPC 四种型号的共挤吹膜模

头组成,能够满足吹膜生产线所有不同用途的需要。

所有新型麦克罗Pack™ 吹膜模头的共同特点,就是全都

采用了流线型的融体流道,接触物料的流道区域面积有了减

小。与同行的这类产品设计相比较,产品的这两项特点可以

帮助客户减少流道清洁时间30% 到40% 。麦克罗Pack™系列

模头的直径范围从3英寸到80英寸(76 mm to 2.0 m ),可生

产的薄膜厚度范围是从20到300微米,根据用途的不同,模

头的结构可高达24层。

麦克罗Pack-TP 型模头与其它类似尺寸的模头相比,所

用的螺栓减少了三倍。这种模头易于清洁和维护。它常常以

双膜泡技术的方式使用,但也可以用于膜泡尺寸相似的3层到

11层常规的吹膜生产线。

麦克罗Pack-CP 型模头主要用来加工聚烯烃原料,这种

模头流道的融体接触面积有所减小,适合于快速更换原料。

模头的尺寸范围从8英寸到40英寸(200 mm 到 1.0 m),生产

的薄膜可达5层。创新的设计不再使用传统的喂料块,这样模

头内的压力下降就实现了最小化。这样一来,拓宽了模头的

加工窗口,同时缩短了清料时间。与市场上类似设计的模头

相比较,麦克罗Pack-CP 模头内的压力下降大约能够减少

20% 。

麦克罗的MCP模头特点是锥型芯轴,这是行业内唯一的

自动定心装配的模头,这是至关重要的,特别是对于大直径

模头的生产线,可避免出现非同轴的膜泡形状 。经过特别设

计,模头螺栓的数量只有市场上其它相同尺寸产品的一半,

所以易于维护。有着专利的设计特色是在模头的中心有更大

的空间,而对于传统的叠加式模头和同轴式模头,这是不可

能实现的。这一特点有利于实现最佳化的空气交换,可应用

于高产量的膜泡内部冷却(IBC)以及生产大直径膜泡的产

品,例如农用膜及土工膜。这种模头的直径可以达到80英寸

(2.0 m),生产的薄膜结构可高达11层。

麦克罗Pack-FP 共挤模头不仅采用流动混合流道以改善

模头内部温度的一致性,同时还有圆形引导流动通道以缩短

清料时间和提高融体质量。这种模头专门设计用于加工阻隔

物料如EVOH(聚乙烯醇)、尼龙、PVDC(聚偏二氯乙烯)

和PETG(共聚聚酯)。由于这种设计特殊的性能,尼龙和

PE之间转换的过渡时间可以缩短到15至29分钟。采用其它类

似的模头,相应的清机时间要花费45分钟到12小时。这种模

头同样可以用于特殊用途,包含膜结构多达24层的吹膜生产

线。

27

Extrusion Asia Edition 1/2016

Recognizing that not a single style of die de-

sign can accommodate all the applications in

the industry effectively, Macro Engineering &

Technology Inc. introduces a new generation

of blown film coextrusion dies, the Macro-

Pack™ series. The MacroPack™ series is com-

posed of Macro’s TP, CP, FP and MPC blown

film coextrusion dies which are suitable for all

your application needs.