AZO GmbH + Co. KG

Industriegebiet Ost, 74706 Osterburken,

Germany

www.azo.comHalle 9, Stand C42

ches Produkt mit zusätzlicher Sensorik

und Intelligenz ausgestattet werden soll?

Bußbach erläutert: „Wir haben uns ge-

fragt: Wo ist der Mehrwert für unsere

Kunden und uns? Bei welchen Produk-

ten ist er am höchsten? Wollen das unse-

re Kunden überhaupt? Und hat unsere

Entwicklung die Ressourcen, das umzu-

setzen?“ Mindestens eines der 4 P – Pro-

dukte oder Produktion von AZO oder die

seiner Kunden – müsste nachhaltig vom

Plus an Intelligenz profitieren, damit AZO

die Entwicklung im Hinblick auf I4.0

nachhaltig vorantreibt.

Datenhandel innerhalb der

Anlagenkette

Auch das RAMI-4.0-Modell, eine Refe-

renzarchitektur für Industrie 4.0, wurde

dabei intensiv genutzt. Automatisie-

rungsexperte Herzig schildert: „Wir ha-

ben uns gedanklich auf die verschiede-

nen Layer gesetzt und uns gefragt: Wel-

che Frage könnte dieser Layer an unser

Gerät haben.“ So gewann man überra-

schende Erkenntnisse, etwa, dass es

sinnvoll sein könnte, einen Feuchtesen-

sor einzubauen, obwohl an dieser Stelle

des Prozesses die Feuchte keine Rolle

spielt. „Doch wir können sie an dieser

Stelle im Produktstrom auf einfache Art

und Weise bestimmen“, erläutert Herzig,

„und den Wert an ein anderes Equip-

ment ,verkaufen‘, der aus dem Feuchte-

wert eine nutzbringende Information ab-

leiten kann.“

Industrie 4.0-System „Intelligente

Förderung“

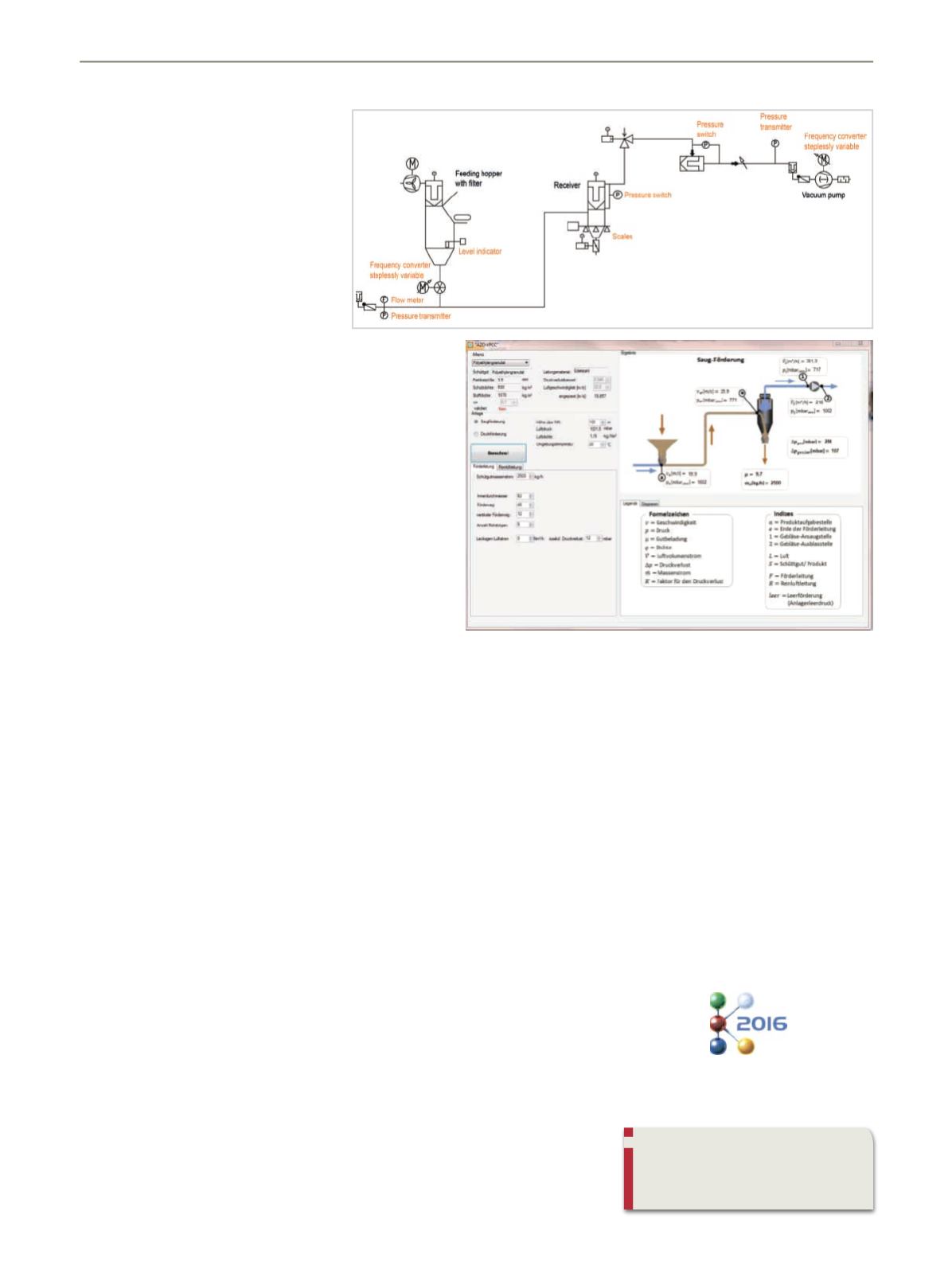

Das mag sich nach Zukunftsmusik anhö-

ren. Doch AZO ist mit seiner ersten In-

dustrie 4.0-Komponente schon in der

Realität angekommen: Die selbstopti-

mierende pneumatische Förderung kön-

nte schon bald von den ersten Kunden

genutzt werden. Die Daten, die dazu be-

nötigt werden, sind zum Teil auch bei be-

stehenden Anlagen vorhanden: Sie resul-

tieren aus der Auslegung der Förderanla-

ge. Zudem sind beispielsweise die physi-

kalischen Grunddaten über den gerade

geförderten Rohstoff von Vorteil, um mit

den richtigen Grundeinstellungen zu

starten. Für die intelligente Förderung im

Sinne von I4.0 ist dann noch Zusatzsen-

sorik nötig. Ziel ist, dass sich Luftmenge

und Schleusendrehzahl immer automa-

tisch auf den optimalen Betriebspunkt

einstellen. Das senkt die Betriebskosten

und reduziert Inbetriebnahmezeiten.

Durch Condition Monitoring wird auch

Predictive Maintenance möglich, was die

Verfügbarkeit der Anlage weiter erhöht.

(Bild 5 und 6)

Zusätzliche Intelligenz wird auch in die

Differenzial-Dosierwaage einziehen, ist

Bußbach überzeugt. Der Mehrwert?

Bußbach erläutert: „Wir können bei-

spielsweise aus Veränderungen in der

Schüttdichte, in Verbindung mit anderen

Daten wie etwa Schneckendrehzahl,

Rückschlüsse auf mögliche Systemfehler

ziehen: etwa ein Zuwachsen der Schne-

cke. Auch Parameter wie die Nachfüll-

punkte können so automatisch justiert

werden.“

Wegbereiter in die digitale Zukunft

Noch steht viel Arbeit an, Arbeit für Jah-

re, bis alle AZO-Produkte und -Prozesse

im Hinblick auf integrierte Sensorik,

Kommunikationsfähigkeit und andere

I4.0-Merkmale unter die Lupe genom-

men und gegebenenfalls verbessert wur-

den. Als Performance-Anbieter will man

so selbstverständlich dem Wettbewerb

ein Stück voraus sein. Der größte Nut-

zen, da sind sich Herzig und Bußbach ei-

nig, resultiert jedoch, wenn Anlagenbau-

er und -betreiber eine übergreifende

Perspektive einnehmen und danach fra-

gen, welche Informationen für vor- oder

nachgeschaltete Systeme wichtig sind.

Bußbach hebt hervor: „Alle Hersteller

müssen sich Gedanken machen, welche

Datenschnittstellen sie in Zukunft zur

Verfügung stellen.“ Auch, wenn Indu-

strie 4.0 noch in den Anfängen ist – An-

lagen- und Maschinenbauer wie AZO,

die sich von der Komplexität nicht ab-

schrecken lassen, sondern gut überlegt

systematisch die ersten I4.0-Projekte um-

setzen, werden die Wegbereiter in das

digitale Zeitalter sein.

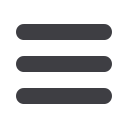

Bild 5 und 6:

Voraussetz-

ungen für eine

intelligente

Förderung:

Auslegungs-

software und

zusätzliche

Sensorik

Bild 6

30

Materialhandling

Extrusion 7/2016