48

Preview

Extrusion 2/2016

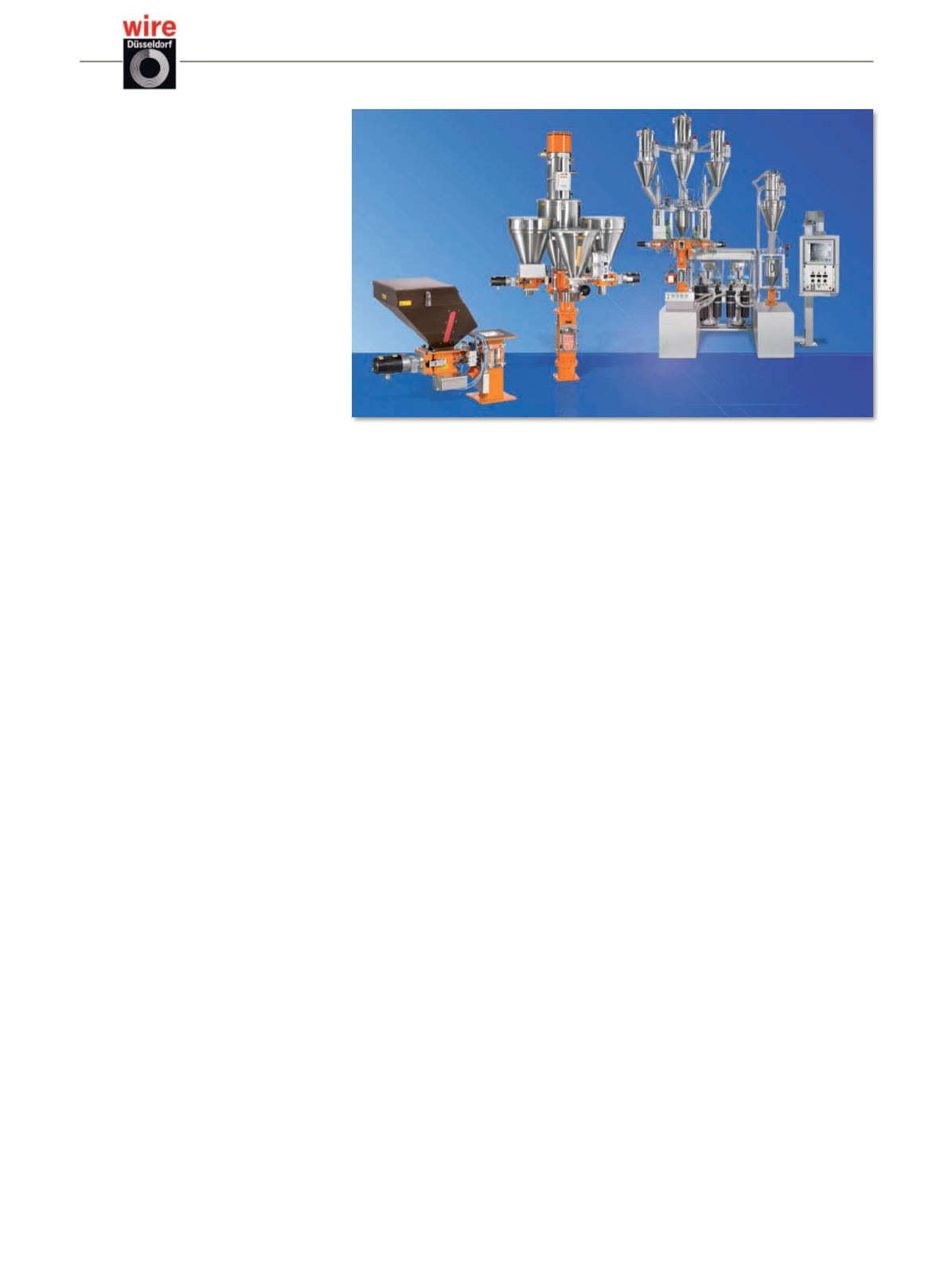

Woywod Kunststoffmaschinen GmbH &

Co. Vertriebs-KG

www.plasticolor.deexakte Dosierung über den kompletten

Drehzahlbereich des Extruder ankommt,

sehr kleine Additivleistungen benötigt

werden, teure oder nicht sichtbare Addi-

tive verarbeitet werden, haben Mischan-

lagen grundsätzliche Vorteile.

Für die Lösung dieser komplexen Dosier-

aufgaben stehen, je nach Notwendigkeit,

unterschiedliche Systeme zur Verfügung.

Die Auswahl des Dosiersystems ist im Ein-

zelfall zu prüfen, um für die spezifische

Aufgabenstellung eine bedarfsgerechte

und damit prozess- und kostenoptimierte

Lösung zu verwirklichen.

Heute werden in der

Kabelextrusion

für

komplexere Aufgaben Mischanlagen ein-

gesetzt. Bei diesem Anlagentyp werden

alle Materialien dosiert und damit kontrol-

liert. Mischanlagen arbeiten völlig unab-

hängig vom Extruder bzw. der Extruder-

Drehzahl. Seit Ende 1970 hat die Firma

Woywod diese Entwicklung kontinuierlich

begleitet und aktiv mitgestaltet. So wur-

den und werden stets qualitativ hochwer-

tige, optimal konstruierte und verlässliche

PLASTICOLOR-Dosiergeräte und -Misch-

anlagen angeboten. Woywod bietet zwei

Haupttypen von Mischanlagen an:

• PLASTICOLOR Volumetrische

Mischanlagen

• PLASTICOLOR Gravimetrische

„Loss-in-Weight“ Mischanlagen

Für besondere Aufgabenstellungen und

bei der Extrusion von speziellen Materia-

lien stehen auch synchronisierte PLASTI-

COLOR Mischanlagen zur Verfügung, bei

denen der Materialpegel im Halsstück und

damit die Materialvorlage nicht schwankt.

Dosierung für die Extrusion von

vernetzten und geschäumten

Produkten:

Noch heute werden in Kabelwerken Mate-

rialmischungen von Hand hergestellt. Die

Gefahr von Fehlmischungen und Entmi-

schungen ist hier sehr hoch. Die Reprodu-

zierbarkeit kann nicht sichergestellt wer-

den. Die erste wirkliche Automatisierung

im Bereich Dosierung in der Kabelindustrie

erfolgte durch Scheiben-Dosiergeräte, die

auf dem Maschinentrichter montiert wur-

den. Hier wurde der menschliche Einfluss

minimiert. Die Nachteile lagen im hohen

Wartungsaufwand, der Gefahr der Entmi-

schung bei unterschiedlichen Schüttdich-

ten sowie Materialeigenschaften (es wird

Rührwerk verwendet) und dem damit ver-

bundenem Zwang überzudosieren, dem

schlechten „Handling“ und der Ver-

schmutzung im Umfeld der Anlage.

Mit Einführung der Schneckendosierge-

räte wurden diese Systeme nach und

nach ersetzt. Die Schneckendosiergeräte

werden zwischen den Maschinentrichter

und dem Einzug des Extruders montiert.

Eine Entmischung wird vermieden. Die

Umstellzeiten konnten drastisch gesenkt

werden. Handling und die Sauberkeit im

Arbeitsumfeld wurden verbessert.

Auch heute noch hat diese Lösung ihre

Berechtigung. In einfachen Produktions-

verfahren, bei denen die Drehzahl des

Extruders nicht oder nur sehr wenig ver-

stellt wird (Rampen) und bei denen der

Anspruch an die Mischungsqualität nicht

zu hoch ist, ist die Fahrweise mit syn-

chronisiertem Einzeldosiergerät ein ge-

bräuchliches System. Die Drehzahl des

Dosiergerätes folgt der Drehzahl des Ex-

truders und Leistungen werden nicht

synchronisiert.

Die Ansprüche an die Produkteigenschaf-

ten sind in den letzten 30 Jahren aber im-

mer mehr gestiegen. Neue Produkte be-

dürfen hoch genauer Dosierlösungen. Als

Beispiel sind vernetzte und geschäumte

(chemisches Schäumen) Produkte zu

nennen, bei denen es auf einen gleich-

mäßigen Vernetzungsgrat über die kom-

plette Produktionslänge ankommt resp.

auf eine einheitliche Zellstruktur und

gleichbleibenden Schäumungsgrat. Auch

bei allen Produktionen, bei denen es auf

Bild Woywod

Woywod

wire 2016: Halle 9 / A42

Chemours

wire 2016: Hall 17 / D66

Teflon

TM

Fluorkunststoffe für die

Draht- und Kabelindustrie:

Chemours präsentiert ihr breites Portfo-

lio an Fluorkunststoffen für die Draht-

und Kabelindustrie. Dazu gehören neue

Typen aus der ECCtreme™ ECA Familie,

eine Klasse thermoplastisch verarbeitba-

rer Perfluorkunststoffe. Diese vereinen

die vorteilhaften mechanischen, elektri-

schen und chemischen Eigenschaften

von PTFE mit hoher Temperaturbestän-

digkeit. So besitzt der Werkstoff nach UL

746B die RTI-Einstufung (RTI = Relativer

Temperaturindex) bei 300 °C bei einer

Dicke von 0,75 mm. Mit seiner Dauerge-

brauchstemperatur von 300 °C übertrifft

ECC-treme™ ECA damit die bisherige

Obergrenze von 260 °C für herkömmli-

che Perfluorkunststoff-Isoliermaterialien.

ECCtreme™ ECA Typen können auf her-

kömmlichen Extrusionsanlagen für Hoch-

temperatur-Fluorkunststoffe mit Stan-

dardparametern verarbeitet werden.

Nachgeschaltete Wärmebehandlung (epi-

taxiale Ko-Kristallisation, ECC) verbessert

die thermische Beständigkeit des Werk-

stoffs und ermöglicht vorteilhafte mecha-

nische Eigenschaften wie Langzeit-Zug-

modul und hohe Spannungsrissbestän-

digkeit.

Das Material eignet sich zur Ummante-

lung von Kabeln und Leitungen, die unter

extremen Bedingungen wie sehr hohen

Temperaturen, hohen Drücken und korro-

siven Umgebungen zum Einsatz kom-

men. Typische Anwendungsbereiche sind

die Öl- und Gasindustrie, Luft- und Raum-