58

kompakt

Extrusion 2/2016

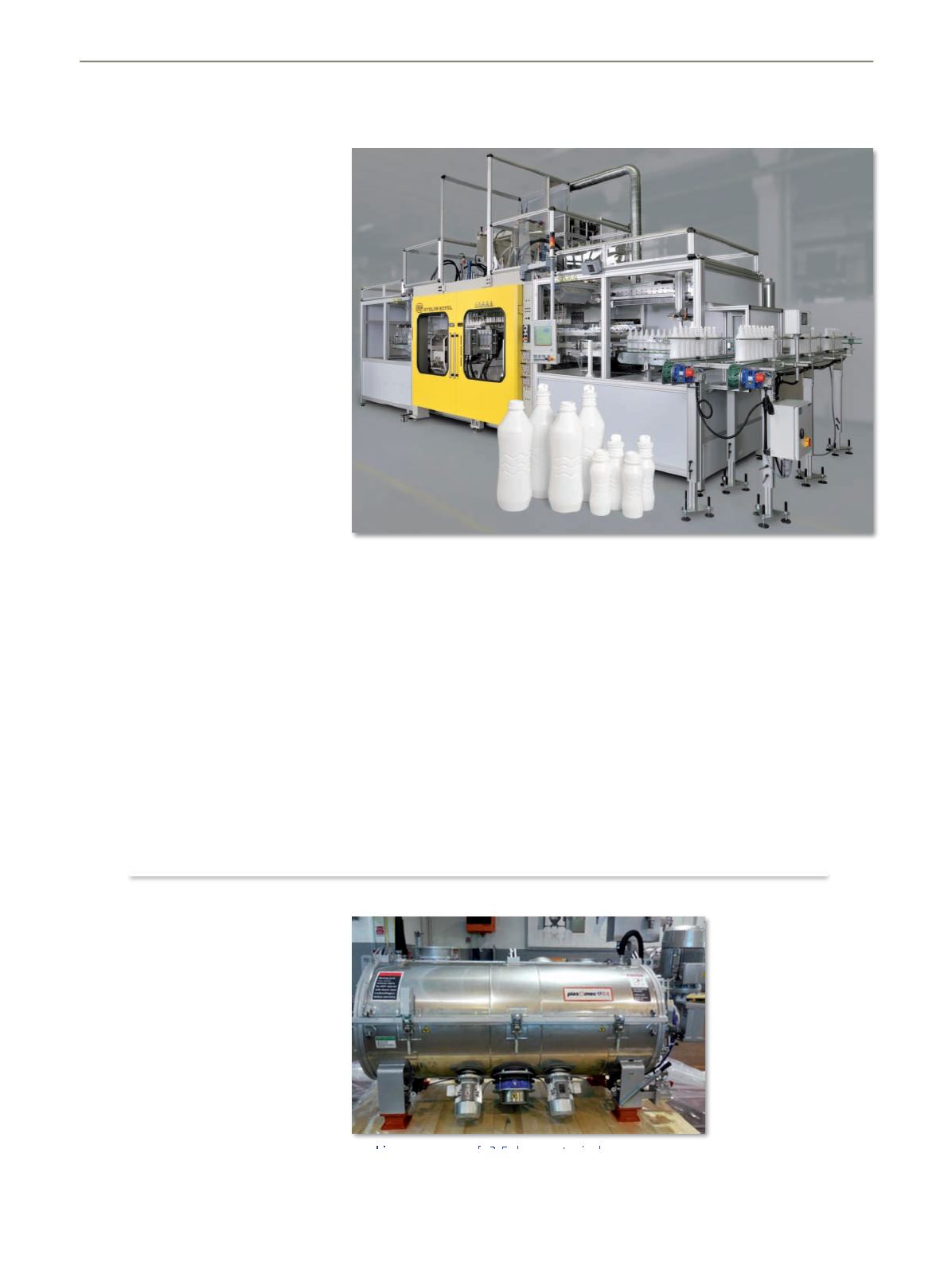

PLAS MEC,

www.plasmec.itworking pressure of 2.5 bar, a typical

pressure of factory closed circuit chillers.

This, in addition to increasing the effi-

ciency of heat exchange, solves many cri-

The development and optimization of

the coolers of mixing plant is the latest

innovation launched by PLAS MEC and

has been welcomed with great interest.

Thanks to PLAS MEC, today it is a

straightforward task to cool over eight

batches per hour of U-PVC from 120°C

to 40°C.

The new water circuit design increases

cooling efficiency enabling a significant

increase in the productivity of the cooler

and, therefore, the mixing plant. The

new cooling interspace can withstand a

Optimized Cooler

tical issues typical of

closed circuit chillers.

The PLAS MEC technical

team has developed this

innovation through close

collaboration with its

customers and by syste-

matically analyzing and

comparing data in order

to create new ideas and

continuously innovate

our product.

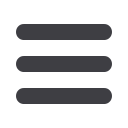

BEKUM Maschinenfabriken GmbH

www.BEKUM.deschmelzen von HDPE benötigt wird, auf

nur 200 Wh/kg. Gleichzeitig wurde der

Antriebsstrang des Extruders dahinge-

hend optimiert, dass der Motor nahe dem

optimalen Betriebspunkt und dadurch mit

dem höchsten Wirkungsgrad läuft.

Neben der energetischen Vorteile beein-

drucken die Maschinen auch im Handling

mit

problemlosem Produktionsstart,

gleichmäßiger Extrusion der 9-fach- und

12-fach-Schläuche sowie reproduzierba-

rer Artikelqualität in puncto Wanddi-

ckenverteilung und Gewicht. Die von

Die aktuelle Verpackungsmaschinen-

Baureihe von BEKUM, mit der patentier-

ten und bewährten C-Rahmen-Schließ-

einheit für elektrische und hydraulische

Schließantriebe, wurde um zwei Modelle

erweitert. Die sogenannten Multi-Cavity-

Doppelstationen-Anlagen der hydrauli-

schen HYBLOW-Serie wurden für die

Hochleistungsproduktion von Milchver-

packungen eines peruanischen Kunden

gefertigt.

Zur

Programmerweiterung lieferte

BEKUM eine HYBLOW 407 DL für eine

12-fach-Produktion von 200ml-Verpa-

ckungen bei 860mm Formenbreite und

eine HYBLOW 607 DL für eine 9-fach-

Produktion von 1000ml-Verpackungen

bei 1000mm Formenbreite aus.

Eine neue Schneckengeometrie ermög-

licht die optimierte Verarbeitung von

zähfließendem HDPE mit TiO

2

. Das neue

Konzept von Nutbuchse, Einzugszone

und Barrieregeometrie gestattet eine

20%ige Erhöhung der Ausstoßleistung

bei verbesserter Lebensdauer und gleich-

zeitig geringerem Verschleiß durch eine

gleichmäßige Lastverteilung über die ge-

samte Schneckenlänge. Dies verbessert

auch die Schmelzehomogenität ohne ein

zusätzliches aufwendiges Mischteil.

Rund 70 bis 80 Prozent der Energie, die

eine Blasformmaschine verbraucht, wer-

den zum Aufschmelzen und Abkühlen

des verarbeiteten Kunststoffs benötigt.

Die optimierte Extruderschnecke senkt

den Energieverbrauch, der zum Auf-

Neue Blasformmaschinen für Milchverpackungen

BEKUM eingesetzten Aluminium-Blasfor-

men sind für kürzeste Kühlzeiten und ho-

he Stückzahlen ausgelegt. Mittels moder-

ner, präziser und schneller Artikelmess-

technik konnte eine unmittelbare Rück-

meldung an die Verfahrenstechnik und

den Formenbauer gegeben werden. Die

effiziente Gestaltung der Schnittstellen,

zwischen Kunden, Formenbauer und BE-

KUM, leistete einen entscheidenden Bei-

trag für den Erfolg des Projekts in Peru.

HYBLOW 607 DL für die 9-fach-Produktion von 1000ml-Milchverpackungen