55

Extrusion 5/2016

KraussMaffei Berstorff GmbH

www.kraussmaffeiberstorff.comK 2016: Halle 15,

Stand B27/C24/C27/D24

Für diesen Prozess werden zwei Extrusi-

onsverfahrensschritte direkt hintereinan-

der geschaltet. Der erste Extruder über-

nimmt das Zuführen, optional mit vorge-

schalteter Zerkleinerung oder Agglome-

rierung, des gewaschenen und sortenrei-

nen Recyclats, das Aufschmelzen und die

Homogenisierung ebenso wie das Entga-

sen der Schmelze. Eine Feinfiltration am

Ende der Verfahrenseinheit entfernt si-

cher feste Verunreinigungen. Diese Auf-

bereitung kann wahlweise auf einem

Einschnecken- oder einem Zweischne-

ckenextruder erfolgen. Danach dosiert

eine Pumpe die Schmelze in den zweiten

Extruder. Dieser ist als klassischer Com-

poundierextruder ausgeführt und ver-

fügt neben gravimetrischen Dosierein-

heiten für alle notwendigen Komponen-

ten über Seitenfüttereinrichtungen ZSFE

sowie über eine weitere Entgasungsein-

heit. Somit sind alle Zusatzaggregate vor-

handen, um von Füll- und Verstärkungs-

stoffen über Additive und Farbstoffe,

aber auch Neuware, zu dosieren, um in-

dividuelle, hochwertige Compounds her-

stellen zu können. Je nach Verfahren

und Aufgabenstellung kommen Kaska-

denkombinationen von Ein- mit Zwei-

schneckenextrudern oder Zwei-

mit Zweischneckenextrudern zur

Anwendung. Die Ökonomie und

Okölogie der Kaskadenprozesse

ist für beide Extruderkombinatio-

nen ähnlich positiv.

Die Zweischneckenextruder von

KraussMaffei Berstorff sind mit

leistungsstarken und arbeits-

punktoptimierten,

wassergekühlten

Wechselstrommotoren und individuell

konfigurierbaren Verfahrenseinheiten

ausgerüstet. Sowohl Zylinder- als auch

Schneckenelemente können je nach Auf-

gabe flexibel umgerüstet werden, so

dass sie universell für verschiedenste Ver-

fahrensaufgaben nutzbar sind. Mit ei-

nem Modell eines Kaskaden-Extrusions-

prozesses auf dem diesjährigen Messe-

stand laden die Maschinenbau-Experten

zu individuellen Fachgesprächen ein.

„Hauptvorteil des Kaskaden-Prozesses ist

es, aus Recyclaten direkt hochwertige

Compounds herzustellen, ohne Zwi-

schenschritte“, berichtet Roos. „Dies ist

deutlich wirtschaftlicher und Ressourcen

schonender als bisher übliche Prozesse,

die zunächst ein Regranulat herstellen,

welches dann in einem zweiten Aufbe-

reitungsprozess zu einem Recompound

weiterverarbeitet wird“, fasst Roos ab-

schließend zusammen.

Einschneckenextruder und

Zweischneckenextruder in einem

Kaskadenprozess eine ideale

Möglichkeit, um Recyclate zu

verarbeiten

Mould & Matic Technologies

www.mouldandmatic.comK 2016: Halle 1, Stand C 40

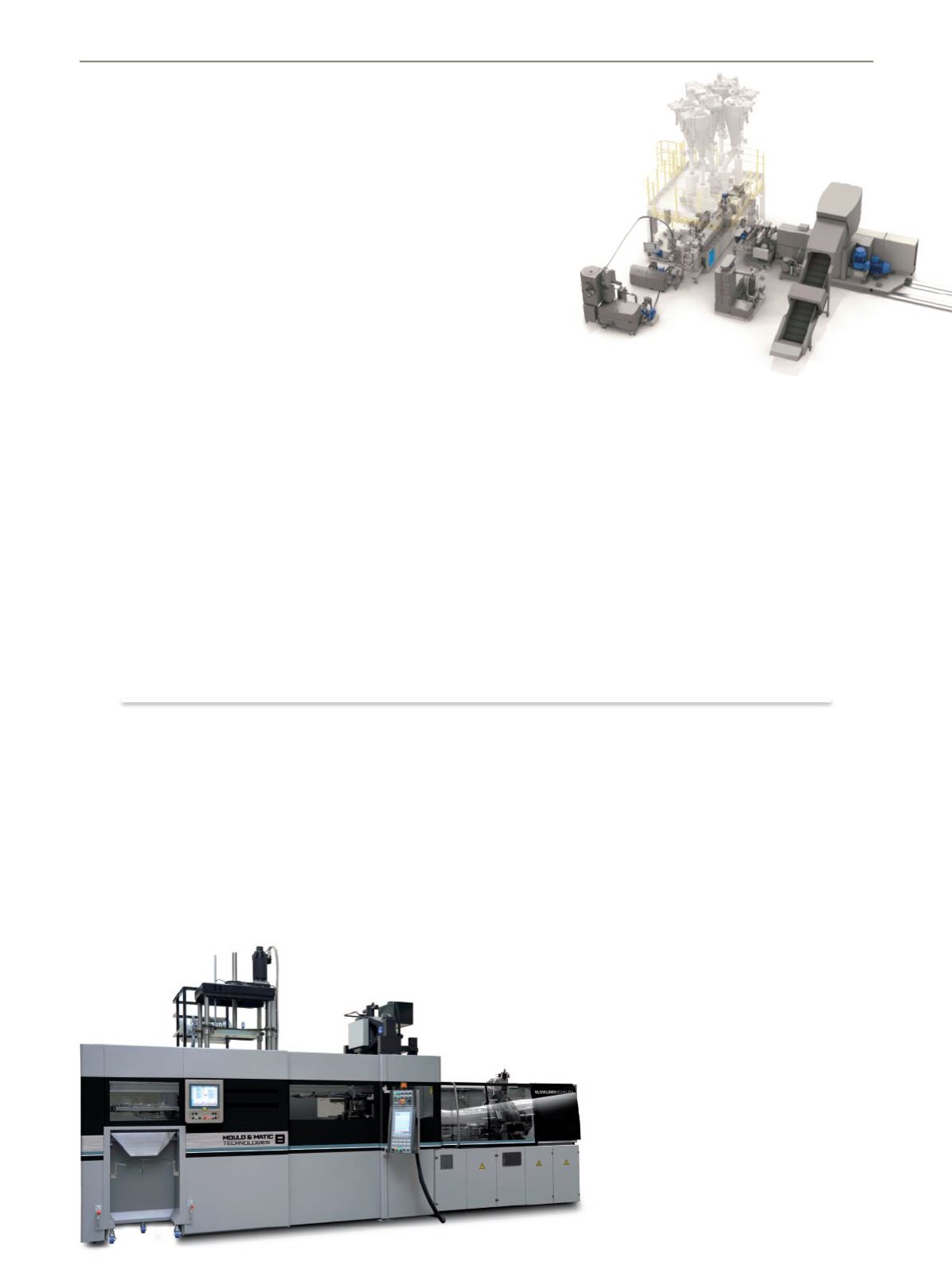

Mit einer Produktinnovation am

Spritz-Streck-Blassektor präsentiert sich

Mould & Matic auf der K 2016. Das neue

Anlagenkonzept für 1-Stufen Blaspro-

dukte überzeugt durch Produktionsquali-

tät und individuelle Baugrößen.

Höchste Produktivität in Kombination

Präsentation der neuesten Blasformanlage

blasstation werden Servo-elektrisch ge-

steuert und ermöglichen somit höchste

Prozesskontrolle.

Die Leistung des Blowliner Medium liegt

bei Marktmengen von rund 10 bis 30

Mio. Stück pro Jahr bemessen auf 0,5 Li-

ter Behältnisse. Mithilfe der integrierten

Abnahmestation werden die geblasenen

Flaschen exakt auf ein Förderband posi-

tioniert und dem Stapelsystem zuge-

führt. Von der Produktentwicklung bis

zur vollautomatisierten Serienproduktion

von Kunststoffverpackungen bietet

Mould & Matic alles aus einer Hand. Der

führende Systemanbieter für die Produk-

tion in Tiefzieh-, Spritzguss- und Blas-

technologie wird in Zukunft unterschied-

liche Baugrößen des Blowliners anbieten.

Daraus entstehen eigene Produktivitäts-

vorteile für den jeweiligen Kunden. Die

Blowliner Medium Anlage wird auf der

K 2016 präsentiert.

mit großer Flexibilität – mit diesen Merk-

malen punktet die Blowliner Medium

Anlage von Mould & Matic. Die neue

Tochterfirma von Kiefel präsentiert sich

mit einem zweireihigen Serienwerkzeug

für Blasprodukte. Den entscheidenden

Wettbewerbsvorteil im Einstufen-Spritz-

Streck-Blasverfahren erreicht Mould &

Matic mit stabiler Produktionsqualität.

Alle Bewegungsabläufe in der Streck-