25

Extrusion 1/2016

Neuer Lösungsansatz

Bei Verwendung einer elastischen

oder einer metallischen

Kippdich-

tung werden diese Nachteile überwunden.

Mit Hilfe einer einfachen und sehr kosten-

günstigen Elastomerdichtung lässt sich die

Trennebene zwischen dem Kopf und der

Düse in einfacher Weise sicher abdichten

[3,4]. Für die Schmelze macht es keinen

Unterschied, ob sie an einer metallischen

oder einer elastomeren Fließkanalwand

haftet oder langsam entlang gleitet. Das

benachbarte Polymermolekül merkt be-

reits nicht, ob die Fließkanalwand aus ei-

nem Metall oder aus einem Elastomer be-

steht! Kippdichtungen aus Elastomeren

haben zudem den Vorteil, dass sie eine Ba-

jonettverschlusslösung zwischen der Düse

und dem Kopf zulassen, was einen sehr

einfachen und schnellen Düsenwechsel er-

möglicht. Solche Elastomerdichtungen

können zur Zeit allerdings nur bis zu einer

maximalen Dauertemperatur von 300 °C

eingesetzt werden. Auch verbietet sich ihr

Einsatz, wenn abrasive Schmelzekom-

pounds verarbeitet werden müssen. Die-

sen Einsatzbeschränkungen unterliegen

metallische Kippgelenke [4] nicht. Sie las-

sen allerdings keinen komfortablen Bajo-

nettverschluss zwischen dem Kopf und der

Düse zu.

Trifunktionelles Bauteil erweitert die

verfahrenstechnischen Möglichkeiten

Noch interessanter ist die Verwendung

eines neuartigen trifunktionellen Bauteils

[5] in einem Extrusionskopf. Bei der ela-

stomeren Lösung ist allerdings die maxi-

mal realisierbare Verschiebung mit weni-

gen Millimetern sehr gering. Die metalli-

sche Konstruktion erlaubt es, dass die

Düse über 20 mm axial verschoben wer-

den kann. Das ist besonders für das Blas-

formen interessant, wo die Position zwi-

schen der Düse und dem Dorn relativ zu-

einander verschoben wird, um die

Wanddicke des Vorformlings zu verän-

dern. Es wird nicht nur die Düse gegen-

über dem Kopf abgedichtet und ein Kip-

pen der Düse ermöglicht, sondern es

wird auch noch zugelassen, dass die Dü-

se axial zum Kern verschoben werden

kann. Mit derartigen Köpfen lässt sich

der Austrittsspalt am Kopfende bei lau-

fender Anlage stufenlos in einem vorge-

gebenen Bereich verstellen. Damit kön-

nen beispielsweise Köpfe zur Herstellung

von Bewässerungsschläuchen

hergestellt werden, mit denen man bei

konstantem Abstand zwischen der Düse

und der Kalibrierung unterschiedliche

Wanddicken des Schlauchs herstellen

kann, ohne den Extrusionsprozess unter-

brechen zu müssen. Je nach Anwendung

kann gewählt werden, ob manuell oder

motorisch gekippt und verschoben wer-

den soll. Bei der einfachen Schlauchher-

stellung reicht in aller Regel eine manuel-

le Verstellung aus. Beim Extrusionsblas-

formen ist eine motorische Verstellung

unabdingbar, um die Wanddicke des

Vorformlings während des Ausstoßens

verstellen zu können.

Vorteile der neuartigen Kipplösungen

• Sie sind sehr kostengünstig zu ferti-

gen, da jeweils nur ein einziges Bau-

teil, nämlich ein elastisches oder ein

metallisches Kippgelenk benötigt wird.

• Die Düse kann extrem feinfühlig,

wenn erforderlich im Mikrometerbe-

reich, gekippt werden.

• Eine vorhandene Position kann einfach

gemessen werden.

• Eine einmal erreichte Position kann

jederzeit reproduziert werden.

• Beim Kippen der Düse entstehen keine

Totstellen im Fließkanal.

• Durch eine Passung zwischen der Düse

und dem Kopf ist sichergestellt, dass

die Düse nur zentrisch montiert wer-

den kann.

• Die Kippgelenke lassen sich sowohl

manuell als auch motorisch betätigen.

Kippdüsen können somit automatisiert

betrieben werden und erfüllen bei

spielsweise alle Anforderungen, die an

eine Schiebedüse für das Blasformen

gestellt werden.

Beispiel: Schmelzeverteilung im

Rundkopf

Technische Anforderung, die eine gute

Schmelzeverteilung erfüllen sollte:

• Der Schmelzeverteiler sollte idealer-

weise betriebspunktunabhängig sein

• Die Verweilzeit sollte möglichst kurz

und das Verweilzeitspektum eng sein.

• Die Homogenität der Schmelze sollte

im Verteilersystem verbessert und

nicht verschlechtert werden.

• Die Unterschiede in der Schmelzede-

formation, die im Verteilersystem je

nach Strompfad, den das einzelne Mo-

lekül durchläuft, auftreten, sollten ge-

ring sein und sich am Düsenaustritt

nicht negativ auswirken.

Aktueller Stand der Technik

Die Notwendigkeit im Rundkopf den

vom Extruder zugeführten Schmelzevoll-

strang in eine Schlitzströmung überfüh-

ren zu müssen, führt zu unerwünschten

verfahrenstechnischen Konsequenzen,

die unvermeidlich sind. Dies gilt prinzi-

piell für alle gebräuchlichen Verteilerka-

nalsysteme, also für den Stegdornhalter,

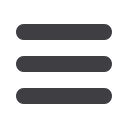

Bild 2:

Flexringdüse mit

metallischer Kippdich-

tung, die die Flexring-

hülse gegenüber dem

Kopf abdichtet, die

aber gleichzeitig ein

Kippen der Flexring-

hülse relativ zum

Kopf zulässt

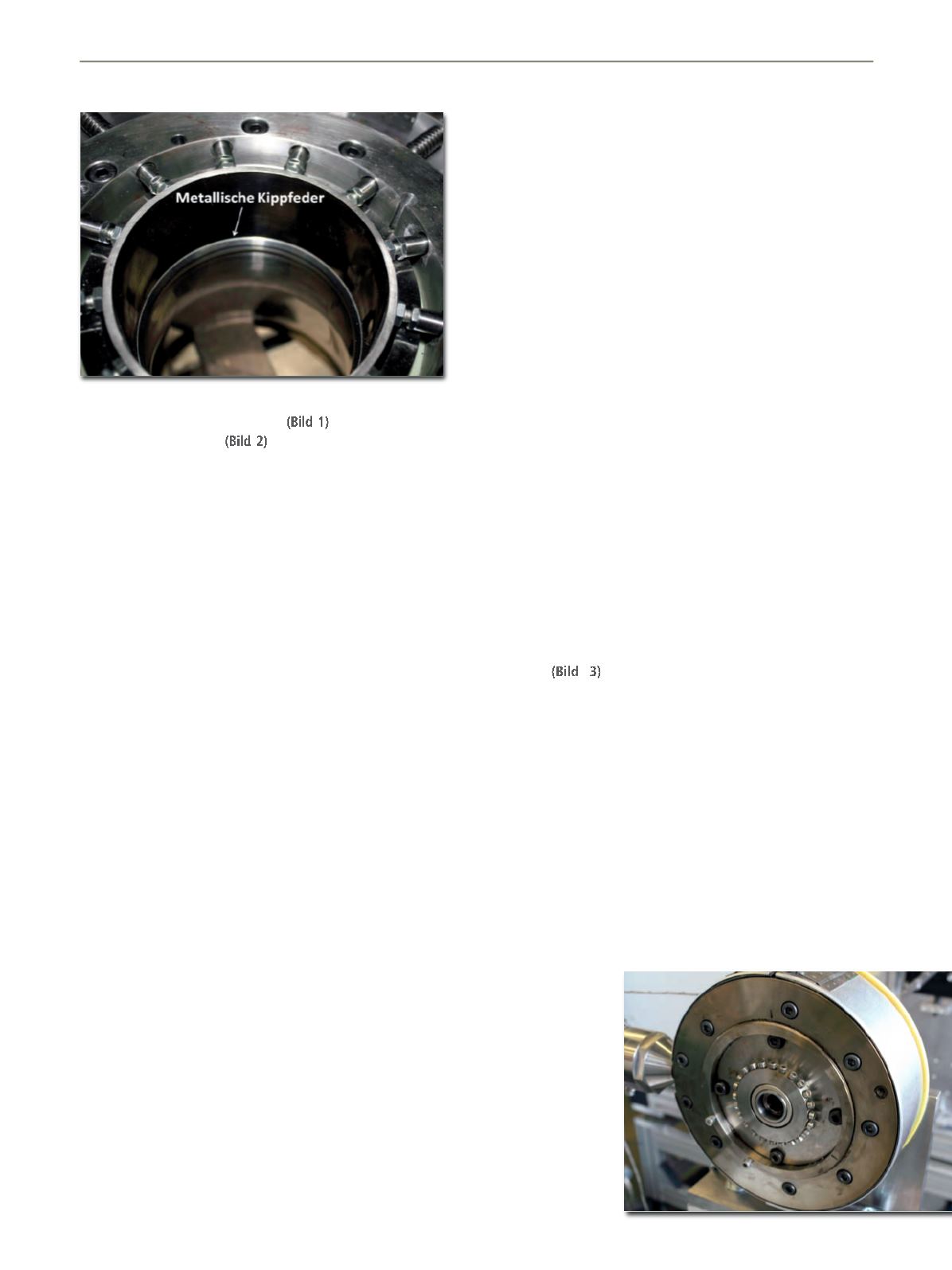

Bild 3: Quer angeschlossener Schlauch-

kopf mit Flexringhülse und stufenlos

verstellbarem Austrittsspalt