für den Pinolenverteiler, für die Herzkur-

ve und auch für den Wendelverteiler. Die

prinzipielle Entscheidung für ein Vertei-

lerkanalsystem hängt vorrangig vom je-

weiligen Einsatzfall und von den Prioritä-

ten, die der Anwender setzt beziehungs-

weise die die jeweilige Anwendung er-

fordert, ab. Aber alle Verteilerkanalsyste-

me:

• verlängern die Verweilzeit im Kopf,

• vergrößern das Verweilzeitspektrum,

• verschlechtern die Homogenität der

Schmelze,

• führen auch zu Unterschieden in den

Deformationen, je nachdem welchen

Strompfad das einzelne Polymermole-

kül durchströmt.

Mischköpfe überwinden die Nachteile

des Stegdornhaltersystems

Bisher wird in allen Rundköpfen die Ho-

mogenität der Schmelze, die in aller Re-

gel bereits nicht ideal homogen in einen

Kopf einströmt, in den etablierten Vertei-

lerkanalsystemen weiter verschlechtert.

Einzelne Schmelzebereiche benötigen im

Verteilerkanalsystem mehr oder weniger

Zeit und werden zusätzlich unterschiedli-

chen Scherbelastungen ausgesetzt. Bei

einer neuartigen zum Patent angemelde-

ten Mischkopflösung werden die Vorteile

des betriebspunktunabhängigen Steg-

dornhaltersystems, das zudem auch

noch von allen bekannten Verteilerkanal-

systemen die geringste Verweilzeit und

das engste Verweilzeitspektrum besitzt,

genutzt und die bisher vorhandenen

Nachteile in einen Vorteil verwandelt.

Dies wird erreicht, indem die Dornhalter-

stege als Mischstege ausgebildet wer-

den. Damit lassen sich sowohl die beim

Stegdornhaltersystem störende mecha-

nische Schwächung durch die Bindenäh-

te als auch Wanddickenunterschiede

über dem Umfang des aus dem Kopf

ausgetragenen Schmelzeschlauchs ver-

meiden. Darüber hinaus wird auch noch

mittels der Mischstege die Homogenität

der Schmelze im Rundkopf nicht weiter

verschlechtert sondern im Gegenteil, sie

wird verbessert.

Wird der Dorn mit Hilfe von sehr engma-

schigen Mischstegen am Kopfgehäuse

befestigt, dann erfahren alle Schmelze-

moleküle unabhängig welchen Stromp-

fad sie durchlaufen, nahezu die gleichen

elastischen Deformationen und es bildet

sich ein sehr engmaschiges Bindenaht-

system aus, das keine negativen Auswir-

kungen auf die mechanische Festigkeit

des extrudierten Schlauchs mehr besitzt.

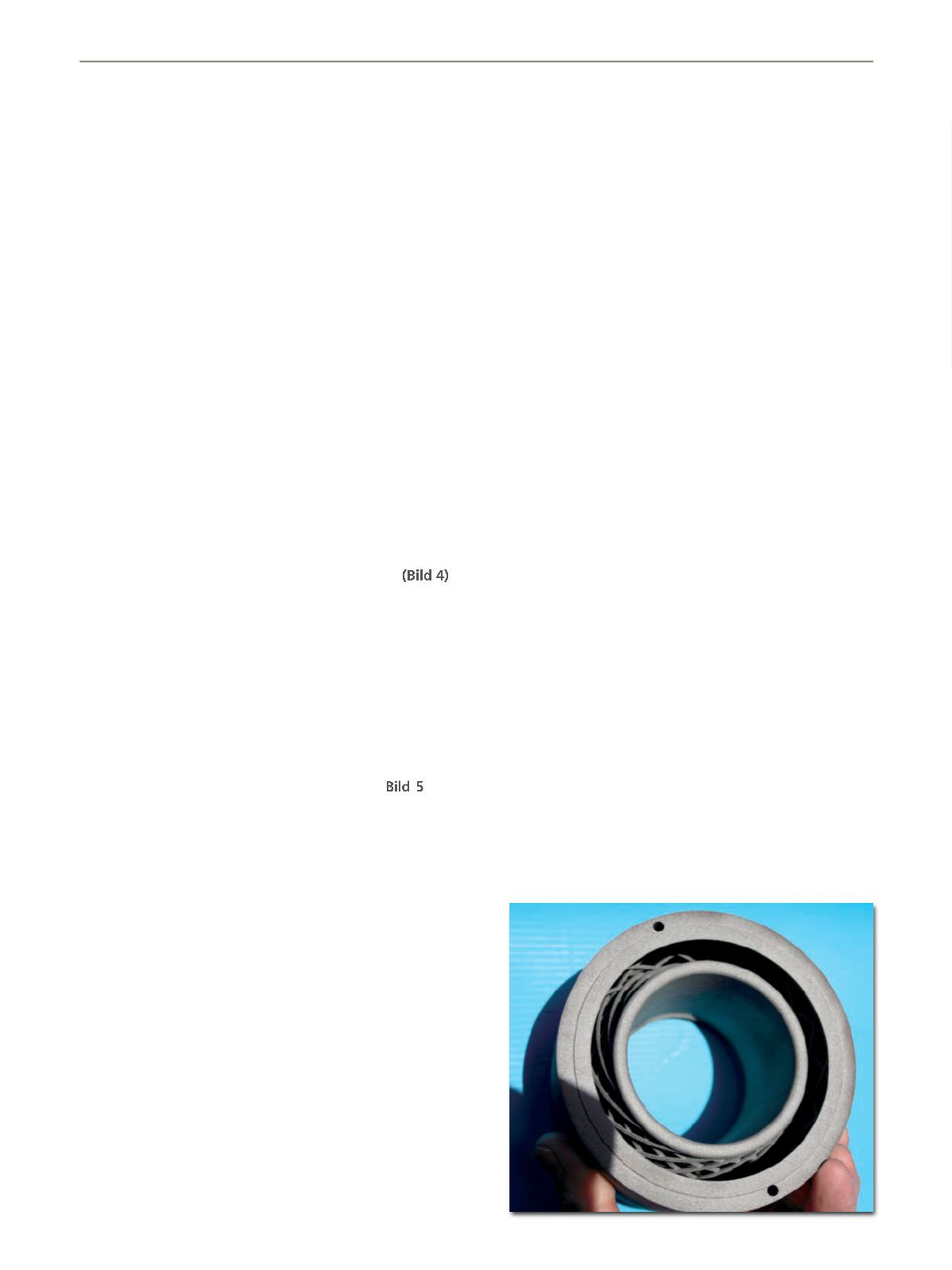

Das inzwischen auch im Metallbereich

etablierte Laserschmelzverfahren [6,7]

macht es möglich, im Vergleich zu aktu-

ellen Mischern viel

komplexere und

auch extrem filigrane Mischergeome-

trien zu realisieren, mit denen auch die

Erhöhung des Fließwiderstands in Gren-

zen gehalten werden kann.

Mit generativ hergestellten Mischerste-

gen werden besonders vorteilhafte Lö-

sungen möglich. Über diese noch relativ

neuen Fertigungsverfahren lassen sich

effektiv mischende Steggeometrien ferti-

gen, wie sie mit konventionellen Ferti-

gungsverfahren nicht herstellbar sind.

Völlig neuartige Mischerstrukturen sind

realisierbar. Sie können sehr filigran sein

aber dennoch eine hohe mechanische

Festigkeit aufweisen. Damit kann die

Schmelze sowohl in Umfangsrichtung als

auch in radialer Richtung umgelenkt

werden

.

Momentan sind zwar die Kosten von im

Laserschmelzverfahren hergestellten Kopf-

komponenten noch relativ hoch, so dass

man zur Zeit noch darauf achten muss,

dass die Teile nicht zu groß werden. An-

dererseits lassen sich mit generativen Me-

thoden Köpfe viel kompakter bauen, so

dass selbst momentan bereits Köpfe, die

im Laserschmelzverfahren hergestellt wer-

den, auch von der Kostenseite interessant

sind.

zeigt in einer Schnittdarstel-

lung einen kompletten Rundkopf, der ge-

genüber konventionell

hergestellten

Köpfen interessante verfahrenstechnische

Vorteile verspricht, der aber bereits heute

im Laserschmelzverfahren sehr kosten-

günstig herzustellen ist.

Beispiel: Optimierung der

Wanddickenverteilung von

blasgeformten Hohlkörpern

Technische Anforderungen, die Blasköpfe

erfüllen sollten:

• Die Wanddicke des Vorformlings muss

sowohl in Abzugs- als auch in Um-

fangsrichtung beeinflussbar sein.

• Es sollte speziell in Umfangsrichtung

ein möglichst großer Dickengradient

erreichbar sein.

• Die Austrittsgeschwindigkeit der

Schmelze muss über dem Umfang

trotz unterschiedlicher Wanddicken

annähernd konstant sein.

• Beim Verfahren des Dorns sollte sich

die Austrittsgeschwindigkeit der

Schmelze nicht ändern.

Aktueller Stand der Technik

Köpfe für das Blasformen besitzen im

Allgemeinen am Ende der Düse einen

konischen Fließkanal, mit dem keine der

genannten Anforderungen befriedigend

erfüllt werden kann.

Alternative Lösung

Wenn man die Düse am Ende nicht ko-

nisch sondern zylindrisch ausführt, dann

ergeben sich für das Blasformen neue

verfahrenstechnische Möglichkeiten [8].

Man kann beispielsweise mit zylindri-

schen Düsen auch bei der Herstellung

von Stapelkanistern Wanddickenvertei-

lungen erreichen, wie sie bisher bei koni-

schen Düsen nur mit technisch sehr auf-

wendigen und auch teuren PWDS- oder

Flexringsystemen realisierbar waren. Be-

sonders vorteilhaft ist die neue Düsenge-

staltung bei technischen Teilen, die eine

komplizierte nicht symmetrische Geome-

Bild 4: Einteilig im

Laserschmelzverfahren

hergestellter Mischer

mit speziellen

Mischstegen, die die

Schmelze sowohl in

Umfangsrichtung als

auch in radialer

Richtung verteilen

26

Extrusions-Werkzeuge

Extrusion 1/2016