Masse (nicht das Volumen) des

Dosierguts ausschlaggebend.

Das Dosierergebnis hängt hin-

gegen auch vom Schüttgut,

dem Dosierverfahren und dem

gewählten Dosierorgan ab. Für

das Dosierorgan sind Form (Granulat,

Pulver) und Fließeigenschaften des

Materials, das Dosierprinzip sowie

der Durchsatz maßgeblich. Typische

Dosierorgane sind Schnecken, Schie-

ber, Scheiben oder Zellräder. Verfah-

renstechnisch sind das volumetrische

und das gravimetrische Prinzip zu un-

terscheiden.

Volumetrisches Dosieren

Diese Geräte dosieren ausschließlich

volumenbezogen, weshalb sie zu ka-

librieren sind. Sie arbeiten asynchron

oder synchron. Beim asynchronen

Betrieb werden die Komponenten

unabhängig vom Maschinenzyklus

dosiert und sind immer zu mischen.

Beim synchronen Betrieb werden alle

Komponenten gleichzeitig, synchron

zum Masseeinzug der Verarbeitungs-

maschine dosiert. Sie benötigen in

der Regel keinen Mischer.

Beide Verfahrensprinzipien lassen

sich mit den Varianten „Dosierung

aller Komponenten“ oder „freier Ein-

lauf der Hauptkomponente“ kombi-

nieren. Dosierung aller Komponen-

ten bedeutet, dass alle Materialien

einer Rezeptur von den jeweiligen

Dosierstationen dem Mischer

bzw. Sammelbehälter zugeführt

werden. Die Dosiergeräte arbei-

ten ohne steuerungstechnische

Verbindung zur Verarbeitungs-

maschine. Beim Dosieren mit frei-

em Einlauf steht die Hauptkompo-

nente permanent am freien Einlauf

des Mischtrichters oder des Sammel-

behälters an. Die Nebenkomponen-

ten werden zudosiert.

Gravimetrisches Dosieren

Diese Dosiergeräte wiegen das Mate-

rial, müssen daher nicht kalibriert

werden. Unterschieden werden die

Wägeprinzipien

„Gain-in-weight“

und

„Loss-in-weight“.

Beim Gain-

in-weight-Dosieren werden die Kom-

ponenten nacheinander dosiert, wo-

bei das zunehmende Gewicht er-

fasst wird. Bei der Loss-in-weight-

Dosierung dient hingegen die Ge-

wichtsabnahme der Materialbehälter

als Messgröße. Dazu hat jede Dosier-

station eine Wiegezelle. Wird Materi-

al ausgetragen, erfasst die Waage die

Gewichtsdifferenz pro Zeiteinheit.

Dosiert und ausgetragen werden alle

Komponenten synchron. Im Alltag

wirken sich viele Faktoren auf die Do-

siergenauigkeit und damit auf das

Dosierergebnis aus. Daher sind die

Rahmenbedingungen für die Aus-

wahl eines geeigneten Geräts zu be-

rücksichtigen. Besonderes Augen-

merk sollte den Schüttguteigenschaf-

ten der zu verarbeitenden Materia-

lien hinsichtlich der Mischqualität

gelten. Denn bei sehr unterschiedli-

chen Schüttdichten kann es zu einer

Entmischung kommen.

Literatur

Wer sich ausführlich über das Fach-

gebiet

Materialhandling

informie-

ren möchte, dem sei ausdrücklich die

Plattform

www.moscorner.comempfohlen. In der

EXTRUSION

wer-

den seit Heft 8/2013 in jeder Ausga-

be einzelne Schwerpunkte behandelt.

Weitere Literaturstellen sind Unterla-

gen der Firmen

:

Digicolor; Farrag

Tech; GKV/Tec-Part; Kreyenborg Plant;

Moretto; Motan Colortronic; ProTec;

Simar; Zeppelin.

57

Extrusion 1/2016

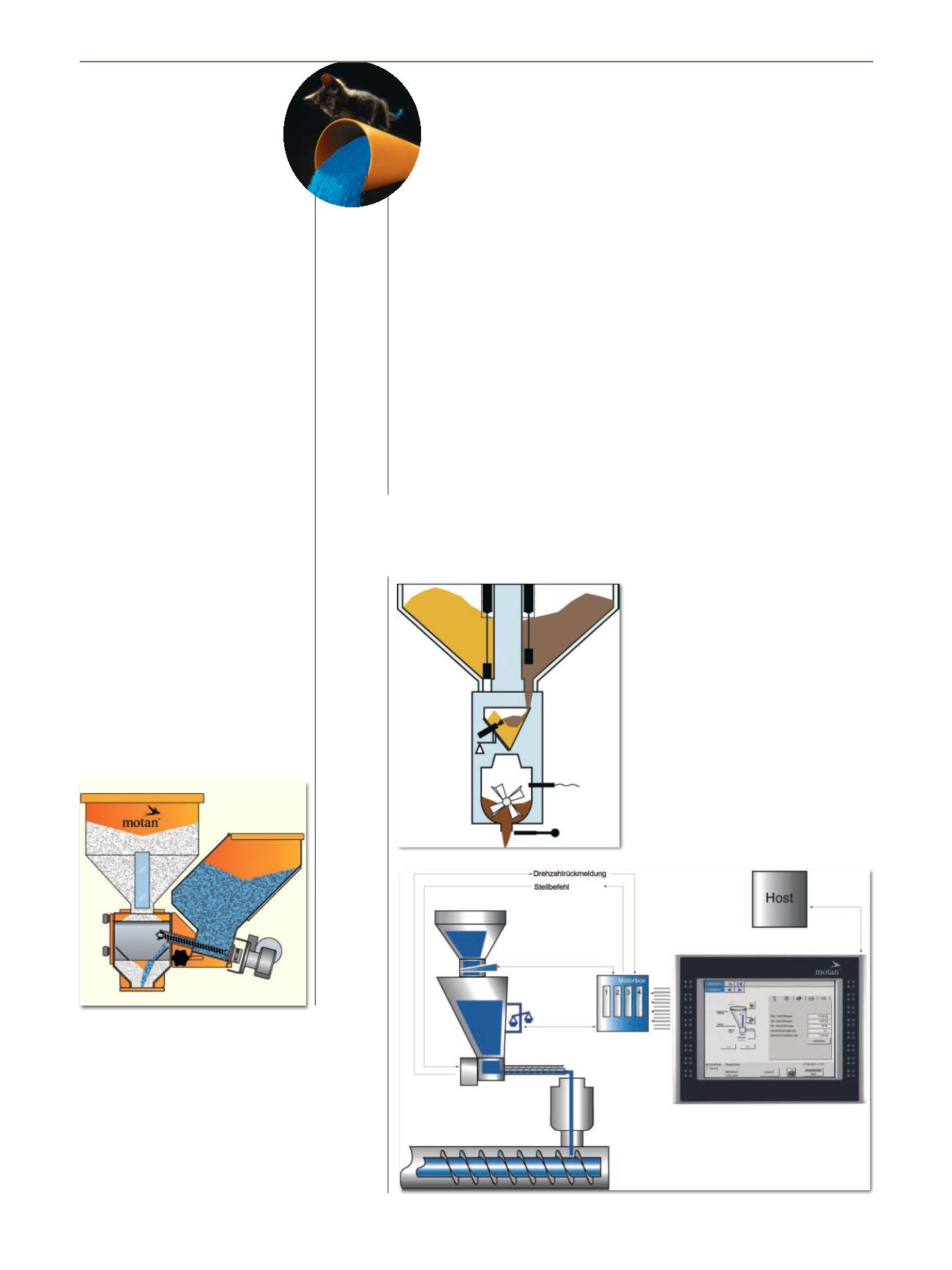

Schematischer Aufbau einer Differentialdosierung. Die

Abfrage der Gewichtsabnahme

(loss-in weight)

im Dosier-

behälter erfolgt durch die Wiegezelle in sehr kurzen Zeitinter-

vallen in Echtzeit (Werkbild: motan-colortronic)

Ein entscheidendes Merkmal von Synchrondosiergeräten

ist der gleichzeitige, also zeitsynchrone, Austrag aller

Materialkomponenten, wobei der Massestrom jederzeit

der Rezeptur entspricht (Werkbild: motan-colortronic)

Beim gravimetrisch-asynchronen Dosieren werden die

Komponenten einzeln nacheinander dosiert und dabei die

Gewichtszunahme (gain-in-weight) im Wiegebehälter erfasst

(Werkbild: motan-colortronic)