Kriterium:

Austragen + Fördern

I

m einfachsten Fall mag ein Einzel-

fördergerät auf der Maschine genü-

gen. Dazu ist allerdings ein Gebinde

mit Rohmaterial neben der Maschine

notwendig.

Komplizierter wird es, wenn Material

aus größerer Entfernung, z. B. aus Si-

los, einer zentralen Aufgabestation

oder einer Trocknungsanlage zur Ma-

schine gefördert werden soll. Hier

spielt beispielsweise die Förderphysik

unter Berücksichtigung der zu för-

dernden Produkte eine große Rolle.

Sie sollen nämlich so schonend wie

möglich zur Verarbeitungsmaschine

gefördert werden. Die Problematik

verdeutlicht ein Blick auf die Vielfalt

an Kunststoffen, die zudem in den

unterschiedlichsten Materialarten –

Granulat, Pellets, Pulver, Mahlgut,

Flakes oder Fasern

– mit jeweils

sehr unterschiedlichen, spezifischen

Fließeigenschaften vorliegen.

Hier kommen

mechanische und

pneumatische Förderanlagen

in-

frage. Bei den mechanischen Förder-

arten sind dies fast ausschließlich

Beschleierungs

behälter

(Werkbild:

motan-colortronic

Das

ONE WIRE 6

soll das einzige auf dem

Markt erhältliche Fördersystem sein, das sich

durch automatische Erkennung der Verände-

rungen selbständig auf die Konditionen der

Anlage einstellen kann. Es ist im Hinblick auf

das System-Management revolutionär:

Sein Automatisierungsgrad bringt die Leistung

bis zur höchstmöglichen Optimierung. Bei ei-

nem Wechsel des Materials oder des Versor-

gungsabschnittes erkennt OW6 automatisch

die neue Situation und gleicht die Ansaugzeit

und die Rohr-Reinigungszeit unmittelbar an,

indem die Förderparameter neu berechnet

werden (Werkbild: Moretto)

biegsame Förderschnecken. Sie

bestehen aus einem flexiblen

Rohr mit einer innen liegenden

Förderspirale, um beispielsweise

trockenes, rieselfähiges Pulver

oder Granulat zu transportieren. Mit

diesem Prinzip lassen sich Förder-

strecken von bis zu 50 m horizontal

und von bis zu 20 m vertikal über-

brücken, bei Biegeradien von einem

bis zu 2,50 m.

Das mit Abstand wichtigste Prinzip

ist die pneumatische Förderung. Es

handelt sich hier um eine so genann-

te Zweiphasenströmung, wobei das

Fördergut mit Luft durch eine Förder-

leitung transportiert wird. Der Mate-

rialtransport kann mit Überdruck mit-

tels Druckluft

(Druckförde-

rung

) oder mit Unterdruck

(Saugförderung

mit Vakuum)

erfolgen. Auch eine Kombinati-

on aus beiden Systemen ist reali-

sierbar, wie es beispielsweise bei

Venturi-Fördergeräten der Fall ist. Die

Energieübertragung erfolgt über die

Relativgeschwindigkeit zwischen der

Luftströmung und dem Fördergut.

Druckförderanlagen setzt man in der

Regel bei sehr hohen Durchsätzen,

schwierigen Materialien und großen

Distanzen ein.

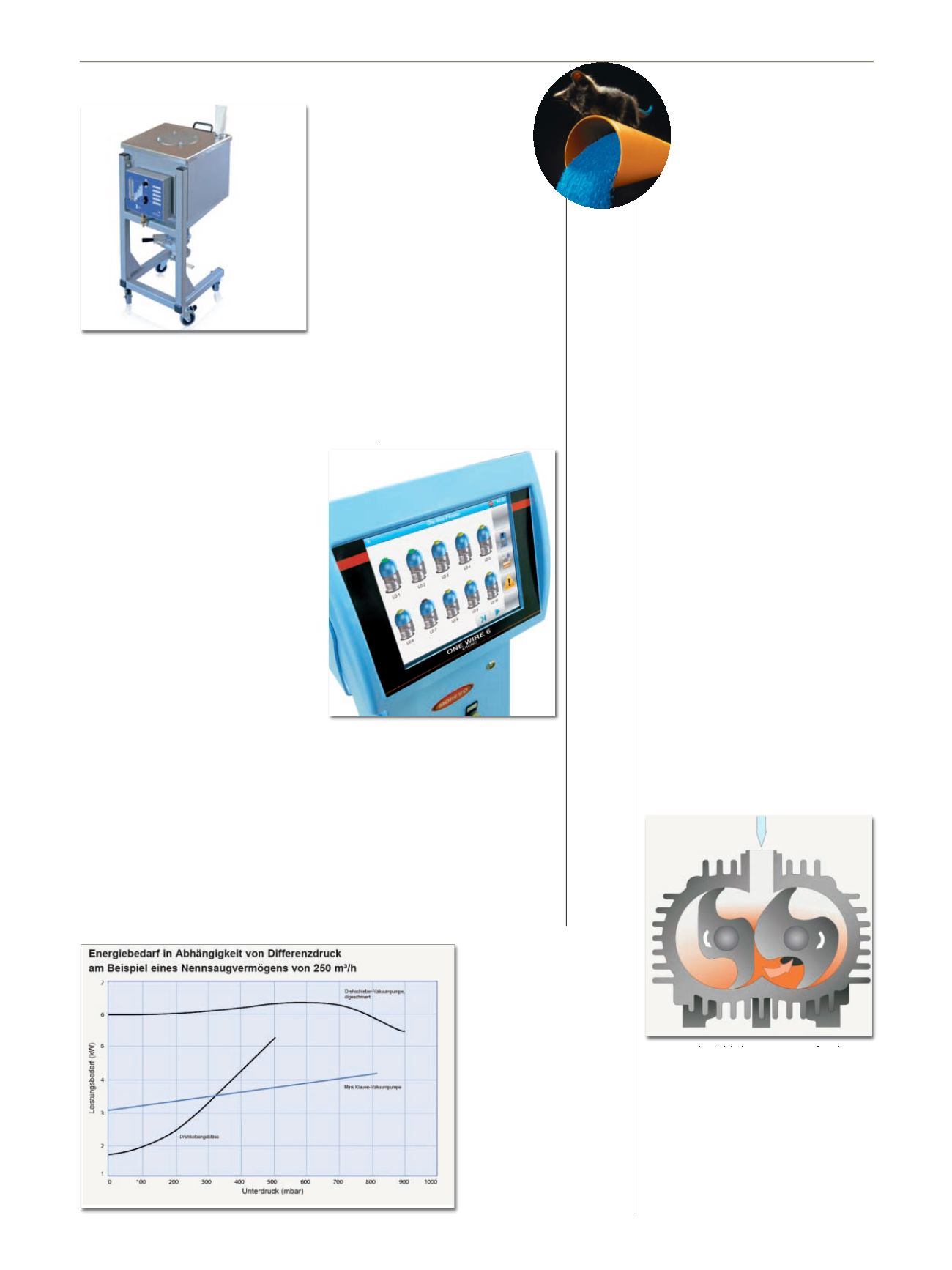

Vakuumförderung wird sowohl bei

Einzelgeräten wie auch bei komple-

xen Fördersystemen eingesetzt. Hier

hat die Firma Busch gerade eine neue

Baureihe, die Mink MV Klauen-Vaku-

umpumpen herausgebracht. Mit der

neuen Serie ist es Busch gelungen,

Klauen-Vakuumpumpen zu entwi-

ckeln, die einen deutlich niedrigeren

Geräuschpegel als vergleichbare Va-

kuumpumpen auf dem Markt haben.

Außerdem sind sie äußerst kompakt

und effizient. Der verbesserte Ge-

räuschpegel wird durch einen neu

entwickelten Schalldämpfer reali-

siert, der sich unter der Vakuumpum-

pe befindet. Dadurch reduziert sich

auch der Platzbedarf. Mink MV Klau-

en-Vakuumpumpen sind hervorra-

gend für die pneumatische Material-

zuführung vom Silo über Trockner bis

zum Extruder oder zur Spritzgussma-

schine geeignet, wo sie als Einzelag-

gregate bei kleineren Saugförderan-

lagen oder in zentralen Vakuumanla-

gen kombiniert eingesetzt werden

können.

Venturi-Fördergeräte werden meist

für kleine bis mittlere Durchsätze ein-

gesetzt und eignen sich durch ihre

kompakte Bauform ideal bei be-

grenzten Platzverhältnissen.

Alle Mink MV Klauen-Vakuum-

pumpen sind serienmäßig mit

Elektromotoren ausgestattet, die

den neuesten Energieeffizienz-

klassen entsprechen und errei-

chen dadurch die zurzeit beste

Leistung/Energieverbrauch-Bilanz

(Werkbild: Busch)

53

Extrusion 1/2016

Busch bietet die Mink MV

Baugrößen zwischen 300 und

1200 Kubikmeter Saugvermögen

pro Stunde an. Die Enddrücke

liegen bei 150 und 200 Millibar

(Werkbild: Busch)