che sich auf die Handlingkosten aus-

wirken, sowie die Aspekte Sauber-

keit und Hygiene. Auch Sicherheits-

aspekte wie Staubemissionen oder

die Zündfähigkeit von Pulvern sind

nicht außer Acht zu lassen. Einfluss

auf die Lagerung sowie später auf

das Fördern haben schließlich die

Materialeigenschaften. Bei hygrosko-

pischen Kunststoffen ist in erster Li-

nie an die Feuchteaufnahme zu den-

ken, was besonders im Sommer pro-

blematisch werden kann. Falls das

Material in Behältern gelagert wird,

kann das

Beschleiern mit Trocken-

luft

eine geeignete Präventivmaß-

nahme sein. Zu den Materialeigen-

schaften zählt schließlich auch das

Fließverhalten, das wiederum von

der Materialart abhängt, beispiels-

weise ob es sich um Granulat, Flakes,

Pulver, Mahlgut oder Fa-

sern handelt. Zu berück-

sichtigen ist ferner, ob

ein Schüttgut frei oder

schlecht fließt, ob es

klebrig, klumpig bezie-

hungsweise

agglome-

rierend

ist oder sich

brückenbildend verhält.

Höchsten Qualitätsanforderungen zu genügen, gleichzei-

tig aber konsequent Kosten zu reduzieren – diesem er-

höhten Druck ist die kunststoffverarbeitende Industrie

permanent ausgesetzt. Deshalb kommt dem Rohstoffma-

nagement beim Lagern, Fördern, Trocknen sowie Dosie-

ren/Mischen höchste Bedeutung zu, angefangen von der

Rohstoffherstellung über die Compoundierung bis hin

zur Verarbeitung. Genauigkeit und Konstanz bei diesen

Etappen vom Silo bis zur Verarbeitungsmaschine sind

Schlüsselfaktoren für Produktqualität und Rentabilität.

Kriterium: Lagern

E

in wirtschaftlich tragbares und

technisch sinnvolles Materialver-

sorgungskonzepts beginnt bei der

Lagerung der Ausgangsstoffe. Zu-

nächst muss es sich an den zu ver-

sorgenden Produktionsanlagen – Mi-

schen, Extrudieren, Compoundieren,

Spritzgießen, Blasformen – und da-

mit an Zahl und Menge der zu be-

vorratenden Materialsorten orientie-

ren. Sie entscheiden, ob Kleingebin-

de (Sackware mit 25 kg/Gebinde)

oder Großgebinde (

BigBags

,

Okta-

bins

mit bis zu 1000 kg) zu lagern

sind, oder sind Silos aus Aluminium

oder Edelstahl doch wirtschaftlicher.

Je nach dem für welchen Einsatz-

zweck die Silos gebaut werden, un-

terscheidet man in

Ein- oder Mehr-

kammersilos, Verladesilos, Misch-

silos

und

Homogenisiersilos

.

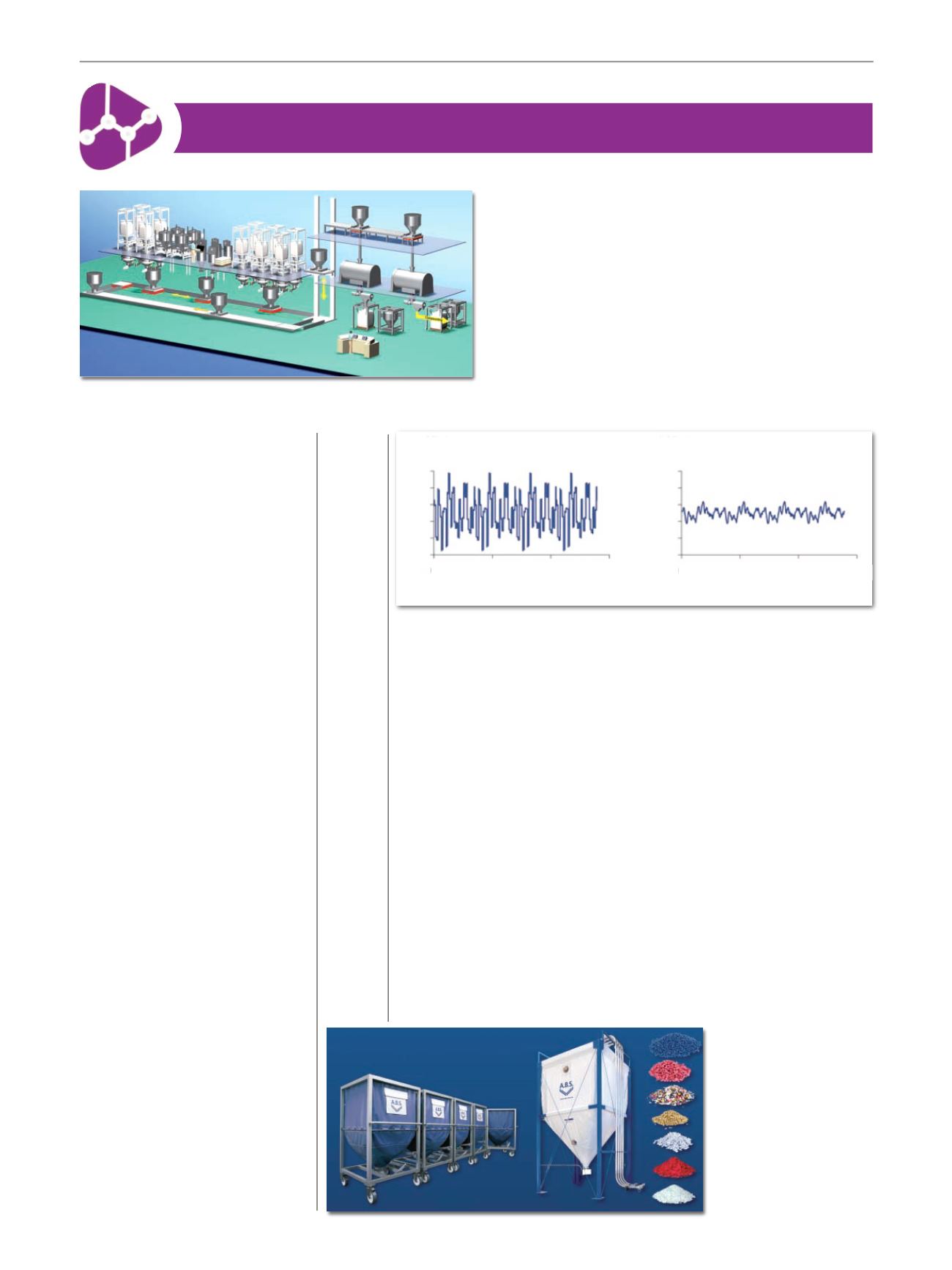

Eine besondere Spezies sind Mischsi-

los. Mit ihnen kann man Produktions-

schwankungen bei den Eigenschaften

chargenweise angelieferter Schüttgü-

ter egalisieren, so dass man mit mög-

lichst gleichbleibender Produktquali-

tät produziert. Je nach Anforderung

(kontinuierlich oder diskontinuierlich,

Reinigungsaufwand, geforderte Ho-

mogenität in Abhängigkeit der Misch-

zeit, etc.) und Produkteigenschaft (frei

fließende oder schlecht fließende Pro-

dukte, Granulat oder Pulver, PET-

Flakes, etc.) kann man aus mehreren

Mischkonzepten wählen.

Für Innen werden darüber hinaus

noch

flexible Silos

angeboten. Die

atmungsaktiven Polyestergewebe

Verlauf der

Produk-

tions-

schwan-

kung ohne

und mit

Einsatz

eines

Mischsilos

(Quelle:

Zeppelin)

der Silos weisen eine extreme Reiß-

festigkeit auf, so dass je nach Gewe-

beart bis zu 50 Tonnen in ein Silo ein-

gefüllt werden können. Es wird ein

Vielfaches an Sicherheit bei der Fes-

tigkeitsberechnung berücksichtigt.

Das Silo ist somit für den industriellen

Einsatz bestens geeignet. Geringe

Transportkosten, platzsparende Bau-

weise, Flexibilität bei der Standort-

wahl und genehmigungsfreie Instal-

lation machen diese Silos zu einem

kostengünstigen Lagerplatz für

Schüttgut. Hinzu kommen abhängig

von Bedarf und interner Logistik die

Tagesbehälter

und nicht zuletzt

sind die

Materialaufgabestationen

zu berücksichtigen. Als weitere Ent-

scheidungskriterien gelten der erfor-

derliche Flächenbedarf, Automatisie-

rungsgrad und Transportwege, wel-

Materialhandling

Flex-

Container

und

Flex-Silo

(Werkbild:

A.B.S.)

W

erkbild: AZO

52

BIGfritz: Materialhandling

Extrusion 1/2016

ohne Mischer

mit Mischer

Produktionszeit [h]

Produktionszeit [h]

1

0,8

0,6

0,4

0,2

0

0

50

100

150

0

50

100

150

1

0,8

0,6

0,4

0,2

0

Flex-Container

Flex-Silo