51

Extrusion 1/2016

einstellt. Es war eine richtig verzwickte strö-

mungstechnische Berechnung“, fasst Flink zu-

sammen.

Auch die steuerungstechnische Integration der

neuen Anlagenkomponenten in die bestehende

Konfiguration sei eine Herausforderung gewe-

sen, bestätigen Causemann und Flink. Was bei

Systemanlagen kein Thema ist, kann im Falle ei-

ner 'Komposition' mit Anlagenkomponenten

verschiedener Hersteller durchaus diffizil wer-

den.

Eine weitere Hürde stellten die Temperaturen in

der Produktionsumgebung dar. Insbesondere

die auf den Maschinen aufgebauten Gravicolor

sind in der Halle bei Volllastbetrieb sehr hohen

Umgebungstemperaturen zwischen 80 und

100 °C ausgesetzt. Um sicherzustellen, dass die

Geräte präzise und störungsfrei arbeiten, wur-

den die Pneumatikzylinder mit speziellen Dich-

tungen bestückt.

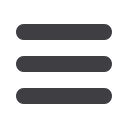

Ausgestattet sind die bei Cyklop installierten

Gravicolor 600 mit jeweils vier Dosiereinheiten für Granulat,

Flakes, Farbe und Masterbatch. Bei zwei der Linien wurden die

Dosier- und Mischgeräte sowie die Pufferbehälter mit 400 l Fas-

sungsvermögen trotz ihrer Größe direkt oberhalb der Extruder

installiert. Die Anordnung trägt nach Auffassung von Bernd

Causemann dazu bei, dass sich das Material auf der kurzen

Strecke vom Trichter zum Einzug nicht so schnell entmischt und

demzufolge homogener ist. Er sieht darin noch einen weiteren

Vorteil. „Für uns erfüllen die Pufferbehälter – deren Inhalt ist

übrigens mit Trockenluft überlagert – die Aufgabe eines kleinen

Silos. Falls während der Produktion ein Problem auftritt, hat der

Schichtführer rund fünf bis zehn Minuten Zeit um das Problem

zu lösen, ohne dass er die Anlage abstellen muss. Kleinere

Schwierigkeiten mit der Materialversorgung lassen sich in die-

ser Zeit durchaus lösen“, stellt er fest.

Bei der dritten Anlage wurde das Gravicolor außerhalb des

Hochtemperaturbereichs neben dem Extruder aufgebaut. „Die

anfängliche Befürchtung, es könne beim Fördern zum 400 l-

AZO-Trocknungstrichter auf dem Extruder zum Entmischen

kommen, hat sich nicht bestätigt. Wir haben einmal eine gute

Durchmischung und darüber hinaus die Förderstrecke kurz ge-

halten“, erklärt Georg Flink.

Anlagenkonfiguration –

Technik individuell zusammengestellt

Das aufgrund jahrelanger Erfahrungen gesammelte Know-how

drückt sich bei Cyklop dahingehend aus, dass es dort keine Pro-

duktionsanlagen „von der Stange“ gibt. Vielmehr konfiguriert,

teilweise konstruiert und baut Causemann die Linien nach eige-

nen Vorstellungen. So kommt es, dass sich in den Anlagen Ex-

truder von Barmag und Reifenhäuser, Schmelzefilter von

Gneuß und Kreyenborg, Temperiergeräte von GWK, Trane und

Weinreich, Trockner, Dosiergeräte und Absaugkästen von AZO,

Zeppelin und Motan-Colortronic – um nur einige zu nennen –

finden. Von Vorteil für die Eigenentwicklungen, etwa die Auf-

spuleinrichtungen oder die Übergabestellen zwischen den ein-

zelnen Baugruppen, ist der eigene Maschinenbau von Cyklop.

Auch die übergeordnete Anlagensteuerung ist eigens nach in-

dividuellen Vorgaben ausgelegt worden. Neben den Einstell-

und Überwachungsmöglichkeiten an den Anlagen gibt es eine

zentrale übergeordnete Station im Schichtführerbüro, von der

sich alle Daten einsehen lassen.

Fazit

„Mit dem Aufbau einer Produktionslinie ist es nicht getan, zwi-

schendurch finden bei uns immer wieder punktuelle Optimie-

rungs- und Modernisierungsmaßnahmen statt – die durchaus

eine Herausforderung sein können“, fasst Causemann schmun-

zelnd zusammen. „Wir haben in der Vergangenheit und auch

diesmal unglaublich konstruktiv mit Cyklop zusammengearbei-

tet“, ergänzt Flink. „Eine Herausforderung war beispielsweise –

neben den angesprochenen Anpassungsarbeiten – die Opti-

mierung der Verfahrenstechnik unter Berücksichtigung der ho-

hen Umgebungstemperaturen und der eingeschränkten Quali-

tät des Mahlguts“, stellt Flink fest. Das nächste Projekt wird be-

reits angedacht: Es soll eine Visualisierung (LinkNet 2.0) mit

dem Ziel installiert werden, das komplette Materialhandling ab-

zubilden.

Autor: Dipl.-Ing. Thomas Schwachulla

Redaktionsbüro, Leipzig

motan-colortronic gmbh

Otto-Hahn-Str. 14, 61381 Friedrichsdorf, Germany

www.motan-colortronic.deCyklop GmbH

Industriestr. 133, 50996 Köln, Germany

www.cyklop.deDosiergerät Minicolor mit Fördergerät Metro HES 250