beladene Luft durch spezielle Behäl-

ter mit Trockenmittel geführt. In die-

sen Trockenmittelpatronen wird das

Wasser angelagert, also adsorbiert,

und in einem separaten Regenerati-

onsprozess ausgetragen. Die Desorp-

tion der Molekule, also die Regenera-

tion des Molekularsiebs, geschieht

bei Temperaturen zwischen 200°C

und 300°C. Sie ist folglich sehr ener-

gieintensiv. Die Anzahl der erforderli-

chen Regenerationszyklen hängt von

der Feuchtebelastung durch den

Feuchtegehalt des Granulates und

von der zu erzielenden Taupunkt-

Temperatur ab. Eine wirkungsvolle

Maßnahme zur Begrenzung des

Energieeinsatzes wird bei den derzei-

tigen Systemen durch den Einsatz ei-

ner taupunktabhängigen Regenerati-

on erzielt.

Bei SIMAR wurde das derzeitige Ver-

fahren der Regeneration einer aus-

giebigen Analyse unterzogen. Ziel

war es, eine Verfahrensweise zu ent-

wickeln, die eine wesentlich bessere

Ausnutzung des Potentials ausge-

wählter Molekularsiebe ermöglicht.

Bei aktuellen Trocknungssystemen

erfolgt die Regeneration immer noch

vier bis sieben Mal je achtstündiger

Arbeitsschicht. Diese Zahl kann durch

das eDry-System in Verbindung mit

der ECO-Funktion in der Luftführung

auf bis zu einem Regenerationszyklus

je Schicht reduziert werden – je nach

Feuchtebelastung.

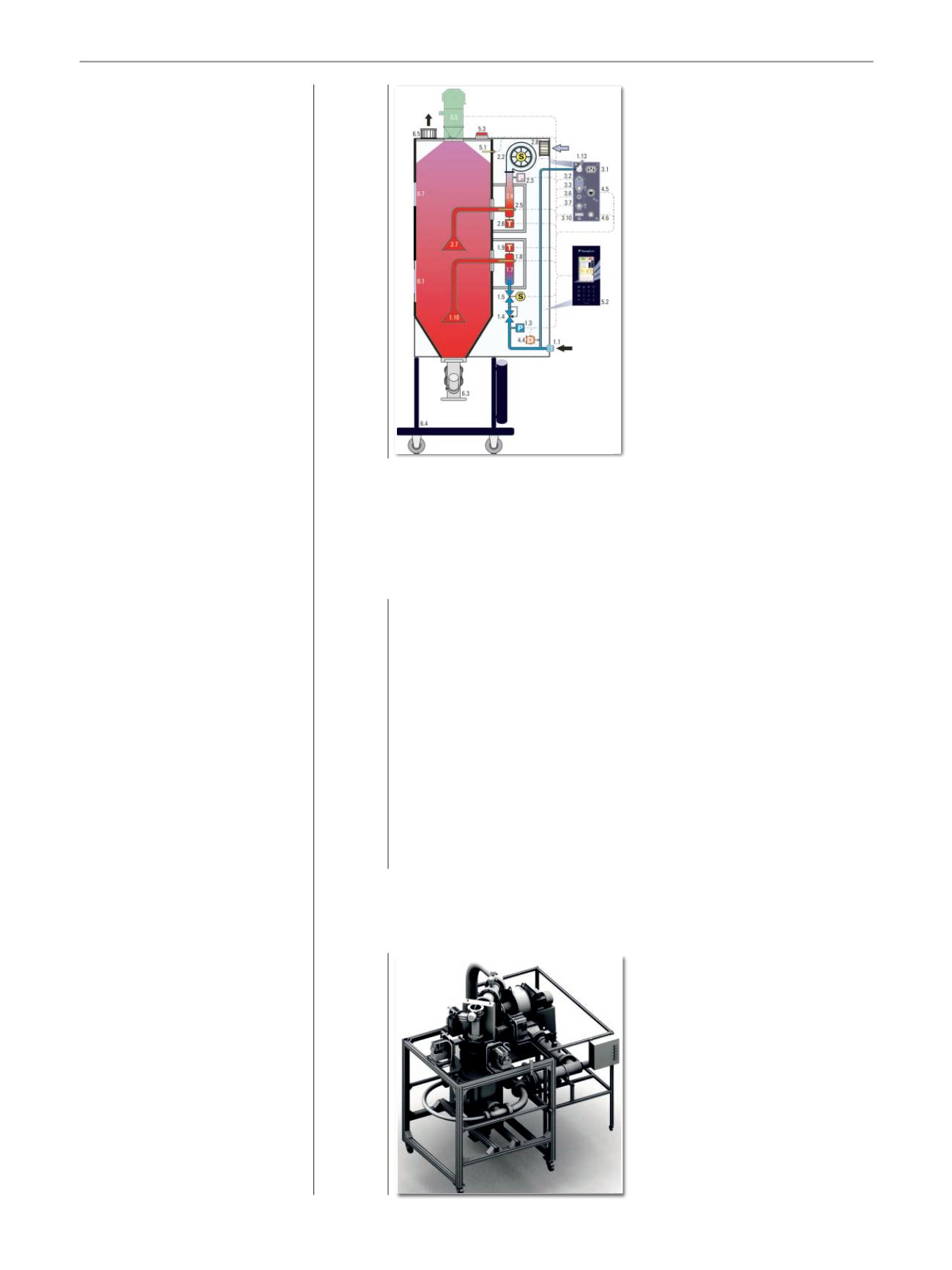

Der

Drucklufttrockner

wurde von

Rainer Farrag 1991 erfunden, um die

Vorteile eines Adsorptionstrockners

zu nutzen und dessen Nachteile zu

vermeiden. Dieser Trocknertyp ver-

wendet vorgetrocknete Druckluft,

welche dekomprimiert, aufgeheizt

und danach im Behälter verteilt wird.

Der Taupunkt dieser Luft steht in di-

rekter Beziehung zum Wassergehalt

der Luft und zum Luftdruck. Die

Wassermenge, die 1 kg Luft bei einer

bestimmten Temperatur (dem Tau-

punkt) sättigt, hängt vom Luftdruck

ab. Die Wassermenge, die 1 kg tro-

ckene Luft bei 20ºC und einem

Druck von 7 bar sättigt, ist dieselbe,

die 1 kg Luft bei atmosphärischem

Druck (auf Meereshöhe) bei -10ºC

sättigt. Gesättigte Druckluft mit ei-

nem Druck von 7 bar und einer Tem-

peratur von 5ºC besitzt einen Tau-

punkt von 5ºC, welcher auf -21ºC

absinkt, wenn die Luft auf atmos-

phärischen Druck (bei Meereshöhe)

entspannt wird. Luft mit solch einem

Taupunkt ist besonders geeignet, um

hygroskopische Materialien zu trock-

nen. Die Kosten zur Erzeugung von

Druckluft sollen geringer sein als die

Kosten zum Regenerieren von Ad-

sorptionstrocknern.

Vakuum- oder Unterdrucktrock-

ner

nutzen zum Entfeuchten des

Trockenguts den Umstand, dass der

Siedepunkt von Wasser druckabhän-

gig ist. Die Chargentrockner sind ein-

fach, schnell und sehr effizient. Für

die kontinuierliche Trocknung sollen

diese Systeme wegen der vielen be-

weglichen Teile zu kompliziert sein.

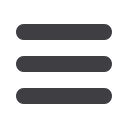

Prototyp für innovative mikro-

wellenunterstützte Trocknungs-

technologie:

Im Rahmen des HiPer-

Dry-Projektes wurde ein neuer Proto-

typentrockner für Kunststoffgranula-

te entwickelt, welcher mikrowellen-

basierte und konvektive Trocknung

mit überhitztem Dampf miteinander

verbindet. Mittels einer innovativen

Antennengestaltung wird ein scho-

nender Einsatz von Mikrowellen oh-

ne Überhitzung oder Schädigung des

Kunststoffs ermöglicht. Das System

ist für eine zeit- und energieeffizien-

te Trocknung von sowohl konventio-

nellen als auch Biokunststoffen aus-

gelegt.

Das von der EU geförderte Projekt ist

derzeit im zweiten Jahr seiner Lauf-

zeit. Die Konzeptionierung der neu-

en Trocknungstechnologie wurde auf

Grundlage eines europaweiten

Benchmarks aktueller Trocknungs-

praktiken sowie einer wissenschaftli-

chen Charakterisierung des Trock-

nungsverhaltens

verschiedener

Kunststoffe erstellt. Hierbei wurden

sowohl konventionelle Kunststoffe

wie PA6 oder PET als auch Biokunst-

stoffe wie PLA und PHB untersucht.

Für die neue Anlage wird eine signifi-

kant kürzere Trocknungsdauer bei

gleichzeitig verbesserter Material-

schonung erwartet. Dies wird Ener-

gieeinsparungen von bis zu 50 % im

Vergleich zum Status Quo gestatten.

Parallel zur Entwicklung des Trock-

ners erfolgt

ein Live-Cycle-

Assessment (LCA), um die Umwelt-

freundlichkeit und Nachhaltigkeit der

neuen Technologie sicherzustellen.

Kriterium:

Dosieren/Mischen

Dosiergeräte stellen Materialien zu

einem definierten Zeitpunkt im defi-

nierten Verhältnis bereit. Dazu ent-

nimmt ein Dosierorgan dem Vorrats-

behälter Material und übergibt es ei-

ner Sammelstelle. Für die Dosierge-

nauigkeit und Rezepturtreue ist die

56

BIGfritz: Materialhandling

Extrusion 1/2016

Im Rahmen des HiPerDry-Projektes wurde ein neuer Proto-

typentrockner für Kunststoffgranulate entwickelt, welcher

mikrowellenbasierte und konvektive Trocknung mit über-

hitztem Dampf miteinander verbindet (Bild: GKV/TecPart)

Druckluft-Trockner Card M. Für eine einfache und kosten-

günstige Trocknung hat die FarragTech GmbH ein Zwei-Kreis-

lauf-System entwickelt, bei dem das Material im oberen Teil

des Behälters durch erhitzte Umgebungsluft – die praktisch

nichts kostet – bereits soweit erwärmt wird, dass für den

eigentlichen Trocknungsprozess nur noch 30 Prozent des

ursprünglichen Druckluftverbrauchs notwendig sind

(Werkbild: Farrag Tech)